|

Что такое сталь?

Сталь — это металлический сплав, в основном состоящий из железа (Fe) с добавлением углерода (C), где содержание углерода обычно варьируется от 0,02% до 2,14% по массе.

Сталь является одним из самых широко используемых материалов в различных жизнедеятельности человека благодаря своим уникальным свойствам, таким как прочность, пластичность, износостойкость, коррозионная устойчивость (в определенных условиях) и доступная стоимость.

- Что такое сталь?

- Химический состав стали

- Основные типы или классификация стали

- Углеродистая сталь

- Легированная сталь

- Конструкционная сталь

- Инструментальная сталь

- Специальная сталь

- Свойства стали

- Стандарты

- Марки стали

- Области применения сталей разных классов и марок

- Низкоуглеродистые стали

- Среднеуглеродистые стали

- Высокоуглеродистые сталь

- Низколегированные стали

- Среднелегированные стали

- Высоколегированные стали

- Конструкционные сталь

- Инструментальные стали

- Специальные стали

- Ферритные стали

- Перлитные стали

- Мартенситные стали

- Аустенитные стали

Химический состав стали

Железо (Fe): Основной элемент, придающий стали её базовую структуру.

Углерод (C): Основной легирующий элемент. Его содержание определяет твёрдость и прочность стали. Чем выше содержание углерода, тем твёрже, но менее пластичной становится сталь.

Примеси: Могут быть как естественными, так и добавленными в процессе производства:

- Кремний (Si): Укрепляет сталь и улучшает её механические свойства.

- Марганец (Mn): Повышает прочность и износостойкость, улучшает твердость.

- Сера (S) и фосфор (P): Обычно считаются вредными примесями, так как снижают прочность и пластичность, хотя их количество строго контролируется.

Легирующие элементы (в легированных сталях):

- Хром (Cr): Улучшает коррозионную устойчивость и износостойкость (например, в нержавеющих сталях).

- Никель (Ni): Повышает пластичность и устойчивость к низким температурам.

- Молибден (Mo), Ванадий (V), Вольфрам (W): Увеличивают прочность и жаропрочность.

Металлический сплав — это материал, состоящий из двух или более химических элементов, где основным компонентом всегда является металл. Сплавы разрабатываются для улучшения свойств основного металла (например, прочности, коррозионной устойчивости, пластичности) или добавления новых качеств. В сплаве атомы разных элементов объединяются, образуя единую металлическую структуру. Примеры металлических сплавов:

- Сталь (железо + углерод, с добавками других элементов).

- Бронза (медь + олово).

- Латунь (медь + цинк).

- Дюралюминий (алюминий + медь + магний + марганец).

Примеси — это элементы, которые непреднамеренно попадают в металл или сплав в процессе производства. Они могут быть естественными (из исходного сырья) или возникать в результате технологических процессов. В малых количествах примеси могут быть допустимыми и даже полезными, но часто их наличие снижает качество сплава.

Вредные примеси:

- Сера (S) — снижает пластичность и ударную вязкость, особенно при низких температурах.

- Фосфор (P) — уменьшает пластичность и увеличивает хрупкость, особенно при повышенных температурах.

Контролируемые примеси — иногда определенные химические элементы оставляют в минимальных количествах, так как они могут оказывать положительное влияние на свойства сплава. Например:

- Азот (N) может улучшить прочность, если содержание строго контролируется.

- Кислород (O) влияет на свойства литья.

Легирующие элементы — это химические элементы, которые специально добавляют в металл (например, сталь) для улучшения или изменения его свойств. Легирующие элементы могут повышать прочность, твердость, пластичность, устойчивость к коррозии, жаропрочность и другие характеристики сплава.

Таблица. Основные легирующие элементы

| Легирующий элемент | Изменение свойств стали |

| Хром (Cr) |

|

| Никель (Ni) |

|

| Молибден (Mo) |

|

| Марганец (Mn) |

|

| Ванадий (V) |

|

| Кремний (Si) |

|

| Вольфрам (W) |

|

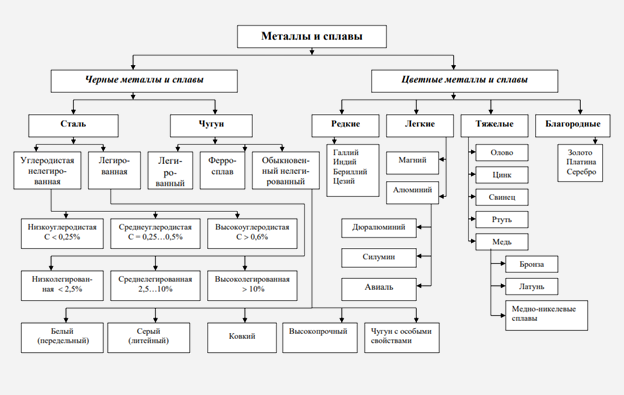

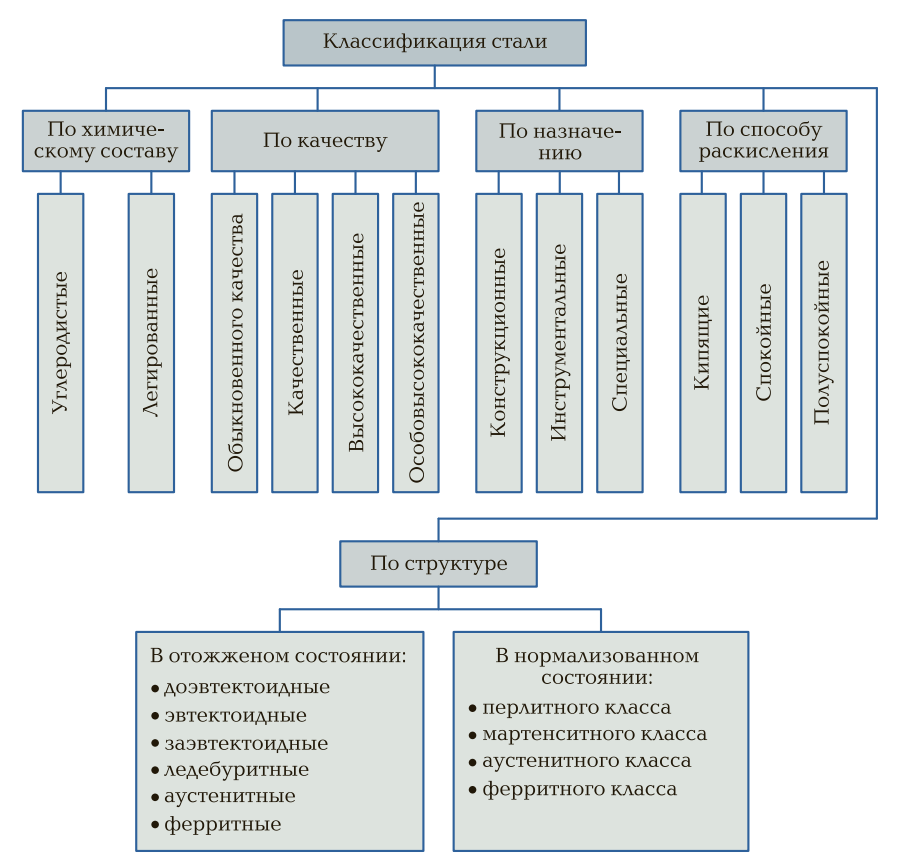

Основные типы или классификация стали

В настоящее время, стали принято классифицировать, основываясь на различных характеристиках, таких как химический состав, структура, способ производства и назначение. Такая классификация позволяет более точно выбирать сталь для конкретных задач.

Классификация по химическому составу

Это наиболее распространенный способ классификации, основанный на содержании углерода и легирующих элементов.

Углеродистая сталь

Основной легирующий элемент — углерод, содержание других добавок минимально. Подклассы:

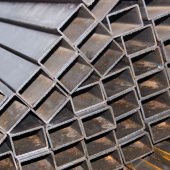

- Низкоуглеродистая сталь (до 0,25% C): Обладает высокой пластичностью и хорошей свариваемостью. Применяется для производства листов, труб, профилей.

- Среднеуглеродистая сталь (0,25–0,6% C): Устойчива к нагрузкам, используется в деталях машин и конструкциях.

- Высокоуглеродистая сталь (более 0,6% C): Твёрдая, но хрупкая. Применяется для инструментов, пружин и канатов.

Легированная сталь

Содержит специальные добавки (легирующие элементы) для улучшения свойств. Классификация по содержанию легирующих элементов:

- Низколегированная (до 2% добавок): Например, сталь для конструкций.

- Среднелегированная (2–10%): Используется в машиностроении.

- Высоколегированная (более 10%): Например, нержавеющая сталь.

Легирующие элементы (хром, никель, ванадий и др.) придают стали устойчивость к коррозии, прочность, жаропрочность и износостойкость.

Классификация по назначению

Эта система базируется на функциональных требованиях и условиях эксплуатации.

Конструкционная сталь

Предназначена для создания несущих элементов и деталей машин. Подвиды:

- Сталь обыкновенного качества (например, для строительства).

- Высококачественная сталь (например, для мостов, ответственных конструкций).

Инструментальная сталь

Используется для изготовления режущих, штамповочных и измерительных инструментов. Подвиды:

- Углеродистая инструментальная сталь: применяется для менее нагруженных инструментов.

- Легированная инструментальная сталь: для высокоточных и долговечных инструментов.

Специальная сталь

Для использования в особых условиях, например:

- Жаропрочная сталь — устойчива к высоким температурам.

- Кислотоупорная сталь — устойчива к химическим веществам.

- Нержавеющая сталь — устойчива к коррозии благодаря содержанию хрома (>10,5%).

Классификация по способу производства

Процесс изготовления стали влияет на её свойства и конечное назначение.

По технологии плавки:

- Мартеновская сталь: Получается в мартеновских печах, устаревающая технология.

- Конвертерная сталь: Производится в кислородных конвертерах, быстрое и экономичное производство.

- Электросталь: Производится в электродуговых печах, используется для высококачественных сталей.

По способу обработки:

- Горячекатаная сталь.

- Холоднокатаная сталь.

Классификация по структуре

Структура стали формируется в зависимости от состава и термической обработки, что влияет на её свойства.

- Ферритная сталь: Мягкая и пластичная, используется для бытовых изделий и строительных материалов.

- Перлитная сталь: Обладает сбалансированными прочностными характеристиками.

- Мартенситная сталь: Очень твёрдая, применяется для инструментов и режущих кромок.

- Аустенитная сталь: Высокая пластичность, устойчива к коррозии. Пример — нержавеющая сталь.

Классификация по механическим и технологическим свойствам

- Прочностные стали: Высокая прочность, используется в мостах, башнях и других нагруженных конструкциях.

- Стали с высокой свариваемостью: Применяются в строительстве и машиностроении, где важна надёжность сварных соединений.

- Износостойкие стали: Применяются для деталей машин, работающих в условиях трения (шестерни, втулки).

Почему используют именно такую классификацию?

- Удобство выбора — каждая категория стали отвечает специфическим требованиям, что упрощает подбор материалов для конкретной задачи.

- Оптимизация производства — правильная классификация помогает использовать подходящие технологии для производства и обработки стали.

- Глобальные стандарты — классификация упрощает международное сотрудничество, так как учитывает стандарты (например, ГОСТ, DIN, ASTM).

- Экономическая эффективность — знание свойств стали позволяет минимизировать затраты на производство, эксплуатацию и ремонт.

Одна и та же сталь может относиться к нескольким группам одновременно, например, легированная конструкционная сталь.

Смотрите также статьи:

- Сплавы металлов

- Легирование металлов и сплавов, легирующие элементы

- Плотность сталей

- Марочник сталей

- Таблица соответствия марок нержавеющих сталей по ГОСТ, EN, UNS, SIS, BS, AISI, химический состав, механические свойства

- Марки сталей по ГОСТ, AISI, ASTM, ASME, En, DIN, WNr

- Маркировка сталей

- Производство сталей

- История открытия и обработки металлов, развития металлургической промышленности

- Марки нержавеющей стали

Свойства стали

Свойства стали — это совокупность физических, химических, механических, технологических и эксплуатационных характеристик, которые определяют её поведение в различных условиях эксплуатации и обработки. Эти свойства зависят от состава, структуры, технологии производства и последующей термообработки стали.

Свойства стали классифицируют, чтобы:

- Определить её пригодность для конкретных условий использования.

- Предсказать поведение материала при эксплуатации.

- Выбрать оптимальный способ обработки или улучшения характеристик.

Физические свойства

Физические свойства описывают поведение стали при воздействии тепловой энергии, электрического тока или других физических факторов. Они определяют пригодность стали для использования в условиях нагрева, охлаждения, проведения тока или вибраций.

- Плотность (ρ): Показывает, сколько масса стали приходится на единицу объёма. Для стали: ~7,85 г/см³. Влияет на вес конструкций.

- Теплопроводность: Способность проводить тепло. У стали она ниже, чем у меди или алюминия. Важно для теплообменников, котлов.

- Электропроводность: Способность проводить электрический ток. Для стали она ниже, чем у меди. Используется в электротехнических материалах.

- Температура плавления: ~1450 °C. Зависит от легирующих элементов.

- Тепловое расширение: Изменение размеров при нагреве. Учитывается в условиях термических нагрузок.

Химические свойства

Химические свойства характеризуют способность стали вступать в химические реакции с окружающей средой. Они важны для материалов, используемых в агрессивных средах, при высоких температурах или под воздействием химикатов.

- Коррозионная стойкость: Устойчивость к разрушению под воздействием влаги, кислот, щелочей. Повышается при добавлении хрома, никеля (нержавеющая сталь).

- Окисляемость: Склонность к образованию оксидов на поверхности (ржавление). Снижается при легировании.

- Жаростойкость: Способность сохранять прочность и структуру при высоких температурах.

Механические свойства

Механические свойства описывают поведение стали под воздействием внешних сил. Они определяют, как материал поведёт себя при механических воздействиях (давлении, растяжении, ударах).

- Прочность: Способность сопротивляться разрушению под нагрузкой. Характеризуется пределом прочности (σ), пределом текучести.

- Твёрдость: Способность противостоять проникновению других материалов. Измеряется по шкалам Бринелля, Роквелла или Виккерса.

- Ударная вязкость: Устойчивость к разрушению при динамических нагрузках.

- Пластичность: Способность изменять форму без разрушения.

- Износостойкость: Сопротивление износу при трении.

Технологические свойства

Технологические свойства описывают, насколько сталь поддаётся обработке при производстве изделий. Они критически важны при выборе стали для изготовления изделий с определённой геометрией.

- Свариваемость: Способность образовывать прочные соединения при сварке. Зависит от содержания углерода и легирующих элементов.

- Ковкость: Способность изменять форму при горячей или холодной обработке без разрушения. Важно для создания сложных деталей.

- Прессуемость: Удобство обработки при штамповке.

- Обрабатываемость резанием: Лёгкость обработки резцами, фрезами. Характерно для инструментальной стали.

Эксплуатационные свойства

Эксплуатационные свойства определяют, насколько эффективно и долго сталь может выполнять свою функцию. Они важны для надёжности конструкций, особенно в экстремальных условиях эксплуатации.

- Жаропрочность: Сопротивление нагрузкам при высоких температурах.

- Криогенная стойкость: Устойчивость при низких температурах.

- Усталостная прочность: Способность выдерживать многократные циклы нагрузки.

- Долговечность: Общий срок службы без потери функциональности.

Почему выделяют именно такие свойства?

- Сталь применяется в строительстве, машиностроении, электронике, авиации и других областях. Каждая сфера предъявляет свои требования.

- Понимание свойств позволяет улучшить их с помощью легирования, термообработки и других технологий.

- Выделение свойств обеспечивает единые подходы к оценке и выбору стали, что важно для глобального производства.

- Классификация свойств отражает природу материала и процессы, влияющие на его поведение.

Стандарты

Международные и локальные стандарты на стали — это нормативные документы, которые устанавливают требования к качеству, химическому составу, механическим и другим свойствам сталей, а также к способам их испытаний. Они обеспечивают единообразие в производстве, продаже и использовании сталей на разных рынках.

Почему появились стандарты на стали?

- Унификация и взаимопонимание. В XIX–XX веках, с развитием металлургии и промышленной революцией, производство стали приобрело массовый характер. Разные производители применяли свои подходы к изготовлению и классификации сталей, что затрудняло их использование на международных рынках.

- Повышение качества. Без стандартизации существовала вероятность производства стали с непредсказуемыми характеристиками. Стандарты помогли гарантировать стабильное качество и надёжность материалов.

- Развитие торговли. Для экспорта и импорта стали нужны универсальные нормы, понятные всем участникам рынка.

- Инженерные потребности. Развитие машиностроения, строительства и других отраслей потребовало точного определения свойств стали для их безопасного использования.

Когда появились стандарты на стали?

- XIX век. Первыми появились локальные нормы, которые устанавливали правила производства стали на уровне заводов и стран. Например, Великобритания, Германия и США начали формировать внутренние стандарты для обеспечения качества стали в промышленности.

- Начало XX века. С ростом мировой торговли и индустриализации возникла необходимость в международных стандартах. Одним из первых примеров стала деятельность Американского общества испытаний материалов (ASTM), основанного в 1898 году.

- После Второй мировой войны. Возникновение таких организаций, как ISO (Международная организация по стандартизации), в 1947 году способствовало созданию единых стандартов, признанных на глобальном уровне.

Кто формирует стандарты на стали?

Международные организации. Эти организации разрабатывают стандарты, которые применяются в разных странах.

- ISO (Международная организация по стандартизации): Отвечает за создание стандартов, обеспечивающих совместимость продукции на мировом рынке.

- IEC (Международная электротехническая комиссия): Стандарты для сталей, применяемых в электроэнергетике.

- ASTM International (Американское общество по испытаниям материалов).

Региональные организации.

- EN (Европейские стандарты): Создаются под эгидой Европейского комитета по стандартизации (CEN).

- ГОСТ (Государственные стандарты): Приняты в странах бывшего СССР.

- JIS (Японские промышленные стандарты).

Национальные организации. BS (British Standards). DIN (Немецкий институт стандартизации).

Технические комитеты и промышленные ассоциации. AISI (Американский институт чугуна и стали) и SAE International в США.

Как разрабатываются стандарты?

- Инициирование. Инициаторами могут быть государственные органы, промышленность или научные учреждения. Выявляются потребности в стандартизации для улучшения качества, унификации продукции или устранения торговых барьеров.

- Создание рабочей группы. Формируются технические комитеты, состоящие из инженеров, учёных, производителей и пользователей стали.

- Разработка проекта. Определяются требования к стали, включая химический состав, механические свойства, методы испытаний и маркировку.

- Обсуждение и согласование. Проект стандарта проходит несколько стадий согласования с заинтересованными сторонами.

- Принятие. После утверждения стандарт становится обязательным или рекомендованным для применения.

- Регулярное обновление. Стандарты пересматриваются каждые 5–10 лет, чтобы учитывать новые достижения в науке и технике.

Какие параметры регулируют стандарты на стали?

- Химический состав. Максимальные и минимальные уровни углерода, легирующих элементов и примесей. Пример: содержание хрома и никеля в нержавеющей стали.

- Механические свойства. Прочность, твёрдость, пластичность, ударная вязкость.

- Физические свойства. Теплопроводность, плотность, температура плавления.

- Технологические свойства. Свариваемость, ковкость, обрабатываемость.

- Маркировка. Обозначение стали (например, AISI 304 для нержавеющей стали).

- Методы испытаний. Определение свойств стали (например, твёрдости, растяжения).

Почему стандарты важны?

- Гарантия качества. Устанавливают минимальные требования к характеристикам стали.

- Безопасность. Предотвращают использование материалов с ненадёжными характеристиками.

- Упрощение торговли. Единые стандарты облегчают экспорт и импорт стали.

- Снижение затрат. Унификация позволяет производителям оптимизировать производственные процессы.

- Инновации. Стандарты способствуют внедрению новых материалов и технологий.

Смотрите также статьи:

- Цветной металлопрокат

- Сортамент нержавеющего металлопроката

- Сортамент металлических труб

- Сортамент листового проката

- Сортамент стальных уголков

- Сортамент двутавров

- Трубы профильные — ГОСТ'ы, сортамент, размеры

- Сортамент и маркировка швеллеров

- Сортамент арматуры

- Металлопрокат — виды, классификация, сортамент, сертификация

- Сортамент металлопроката

Марки стали

Марка стали — это условное систематизированное обозначение, которое указывает на химический состав, свойства и назначение данного вида стали. Маркировка стали помогает быстро идентифицировать её характеристики, такие как содержание углерода, легирующих элементов, механические и технологические свойства.

Марка стали служит стандартом, используемым в металлургии, машиностроении, строительстве и других отраслях для выбора оптимального материала в зависимости от требований к изделию или конструкции.

Различные стандарты маркировки (ГОСТ, AISI, DIN) позволяют использовать стали, вне зависимости от страны ее происхождения.

Зачем нужны марки стали?

- Унификация. Маркировка создаёт единые стандарты, позволяя производителям и потребителям говорить на одном «языке».

- Идентификация. Позволяет определить свойства стали (например, прочность, пластичность) без проведения дополнительных испытаний.

- Оптимизация производства. Ускоряет процесс выбора материалов для конкретных условий эксплуатации.

- Международная торговля. Упрощает экспорт и импорт стали благодаря унифицированным международным стандартам.

Как классифицируют марки стали?

Марки стали классифицируют на основе следующих характеристик:

По химическому составу

- Углеродистые стали. Основной элемент — углерод. Пример: C35 (содержание углерода 0,35%).

- Легированные стали. Содержат легирующие элементы (хром, никель, молибден и др.). Пример: 12Х18Н10Т (сталь с 12% хрома, 18% никеля, 10% титана).

По назначению

- Конструкционные стали. Для создания деталей, конструкций, механизмов. Пример: Ст3 (углеродистая конструкционная сталь).

- Инструментальные стали. Для производства режущих, мерительных и штамповых инструментов. Пример: У8 (углеродистая инструментальная сталь).

- Особо назначенные стали. Для специфических условий эксплуатации (жаропрочные, коррозионностойкие и т.д.). Пример: Х18Н9 (нержавеющая сталь).

По системе стандартизации

- Международные стандарты: Пример: AISI 304 (нержавеющая сталь, используется в стандарте AISI).

- Национальные стандарты: Пример: ГОСТ 1050 для углеродистых сталей в странах СНГ.

Принципы маркировки стали

Каждая страна или стандарт имеет свою систему обозначения марок стали.

Пример маркировки по ГОСТ (Россия и страны СНГ):

- Стали углеродистые конструкционные: Ст3: Конструкционная сталь, третья категория качества.

- Легированные стали: 12Х18Н10Т:

- 12 — содержание углерода в сотых долях процента (0,12%).

- Х — хром, 18 — 18% хрома.

- Н — никель, 10 — 10% никеля.

- Т — титан.

- Инструментальные стали: У8:

- У — углеродистая инструментальная.

- 8 — содержание углерода 0,8%.

Пример маркировки по AISI (США):

Стали классифицируются на основе химического состава:

- AISI 304: Нержавеющая сталь с высоким содержанием хрома (18-20%) и никеля (8-10%).

- AISI 1020: Углеродистая сталь с содержанием углерода 0,20%.

Пример маркировки по DIN (Германия): 1.4301 (аналог AISI 304):

- 1 — основной класс стали.

- 4301 — конкретная марка внутри класса.

Какие данные содержат марки стали?

- Содержание углерода. Указывает, насколько сталь твёрдая, прочная или пластичная. Пример: В стали У8 содержание углерода 0,8%, что делает её твёрдой, но менее пластичной.

Легирующие элементы. Показывают устойчивость стали к коррозии, жаропрочность или другие свойства. Пример: Х18Н10 (хром 18%, никель 10%). - Назначение. Указывает, для чего сталь предназначена: конструкционные детали, режущие инструменты и т.д. Пример: Ст3 — для строительных конструкций.

Области применения сталей разных классов и марок

Объяснение столбцов:

- Марка стали (ГОСТ) — название / марка стали по российским стандартам.

- Международный аналог (AISI/EN) — обозначение в международной классификации.

- Область применения: Основные сферы, где используется данная марка стали.

- Виды готовой продукции — конечная продукция, изготавливаемая из стали после обработки.

Низкоуглеродистые стали

Таблица. Марки низкоуглеродистых сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| Ст0 | AISI 1005 | Легкие конструкции, сварные изделия | Профили, сварные узлы, строительные элементы |

| Ст1 | EN S185 | Строительные конструкции, прокатные профили | Балки, уголки, швеллеры |

| Ст3 | AISI 1015 | Металлоконструкции, машиностроение | Конструкционные элементы |

| Ст4 | EN S235JR | Конструкции средней прочности, трубы | Трубы, профили, балки |

| 08КП | AISI 1008 | Автомобилестроение, бытовая техника | Корпуса бытовой техники, штампованные детали |

| 08ПС | EN S235JR | Производство тонколистового проката | Профили, панели |

| 10КП | EN C10 | Легкие механизмы, сварные конструкции | Сварные узлы, элементы конструкций |

| 15 | AISI 1015 | Конструкции средней нагрузки | Болты, гайки, элементы оборудования |

| Ст08ГЮ | EN S315MC | Автомобилестроение, сложные штампованные детали | Панели кузова, сложные формы |

| 20КП | EN C22 | Трубопроводы, конструкционные элементы | Газопроводы, водопроводы |

| Ст10 | AISI 1010 | Штамповка, производство простых механизмов | Крепёж, оси, сварные узлы |

| Ст15 | EN S275JR | Конструкции средней прочности | Металлоконструкции, балки |

| 09Г2С | EN S355J2 | Строительство, работа в суровых условиях | Мостовые конструкции, трубы |

| 06ХГ | EN C06 | Корпуса бытовой техники | Штампованные панели |

| 08Ю | EN C08 | Производство обшивки, декоративных элементов | Обшивка, панели |

| 08Г2 | EN S275MC | Каркасные конструкции, металлоконструкции | Профили, сварные узлы |

| 20 | AISI 1020 | Трубопроводы, элементы механизмов | Трубы, детали средней прочности |

| 25 | AISI 1025 | Металлоконструкции, механические узлы | Каркасные элементы, валы |

| Ст25 | EN S355J0 | Строительные конструкции | Мостовые конструкции, металлоконструкции |

| 30КП | EN C30 | Штамповка, производство приборов | Крепёж, приборные детали |

Среднеуглеродистые стали

Таблица. Марки среднеуглеродистых сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| Ст35 | AISI 1035 | Детали машин, строительные конструкции | Шестерни, валы, элементы станков |

| Ст40 | AISI 1040 | Транспортное машиностроение, механизмы | Валы, соединительные элементы, муфты |

| Ст45 | AISI 1045 | Высоконагруженные детали машин | Шестерни, оси, болты |

| 30ХГСА | EN 30CrNiMo8 | Авиационная промышленность, тяжелое машиностроение | Высокопрочные элементы |

| 40Х | AISI 5140 | Автомобилестроение, детали трансмиссий | Шестерни, карданные валы |

| 50 | AISI 1050 | Производство инструментов, механизмы | Детали станков, сельскохозяйственная техника |

| 60 | AISI 1060 | Транспортное машиностроение, инструменты | Рессоры, пружины |

| 40ХН | EN 41Cr4 | Производство деталей с повышенной износостойкостью | Шестерни, втулки |

| 45Г | EN C45E | Механические узлы | Детали с высокой износостойкостью |

| 50Х | EN 50Cr5 | Инструментальное машиностроение | Тяжело нагруженные детали |

| 55 | AISI 1055 | Производство высокопрочных деталей | Токарные заготовки, детали машин |

| 40ХГ | AISI 5140 | Тяжелое машиностроение | Редукторы, подшипники |

| 35Г | EN 35Mn6 | Сельскохозяйственная техника | Валы, шатуны |

| 50Г | EN C50E | Детали станков, рессоры | Рессоры, крепежные элементы |

| 65 | AISI 1065 | Инструментальная промышленность | Рубящие инструменты, пилы |

| 45С | EN C45 | Производство инструментов | Механизмы, детали станков |

| 40ХФ | EN 40Cr4 | Инструментальное и автомобильное производство | Зубчатые передачи, оси |

| 35Х | EN 34Cr4 | Энергетическое машиностроение | Турбинные валы, детали энергетического оборудования |

| 20Г | EN 20Mn6 | Металлоконструкции, трубы | Каркасные конструкции, трубопроводы |

| 30Г2 | EN S355MC | Конструкции, работающие под динамической нагрузкой | Мосты, металлоконструкции |

Высокоуглеродистые сталь

Таблица. Марки высокоуглеродистых сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| У7 | AISI 1070 | Производство инструментов, штампов, рессор | Режущие инструменты, лезвия |

| У8 | AISI 1080 | Инструментальная промышленность | Ножи, напильники, молотки |

| У9 | AISI 1090 | Производство режущих и ударных инструментов | Зубила, сверла, ножи |

| У10 | AISI 1095 | Режущие инструменты, пружины | Пилы, пружины |

| У12 | EN C120U | Производство мелких деталей высокой твёрдости | Прецизионные детали, инструменты |

| ШХ15 | AISI 52100 | Подшипники, узлы трения | Подшипники, втулки |

| 65Г | AISI 1065 | Рессоры, пружины | Автомобильные рессоры, пружины |

| 70 | AISI 1070 | Производство рубящих инструментов | Ножи, топоры |

| 75 | EN C75 | Инструменты с высокой износостойкостью | Режущие инструменты, рессоры |

| 80 | EN C80 | Производство высокопрочных изделий | Рессоры, пружины |

| 85 | EN C85 | Машиностроение, производство пружин | Пружины, штампы |

| 90Г | AISI 1090 | Авиационная промышленность | Высокопрочные элементы |

| У13 | EN C130U | Изготовление деталей с высокой твёрдостью | Прецизионные инструменты |

| Р18 | T1 (High-Speed Steel) | Производство быстрорежущих инструментов | Сверла, резцы |

| Х12М | D2 | Штамповка, изготовление пресс-форм | Пресс-формы, матрицы |

| ХВГ | EN 90MnCrV8 | Производство режущих инструментов | Лезвия, ножи, пилы |

| У10А | EN C105U | Производство ручных инструментов | Напильники, отвертки |

| Х12Ф1 | EN X165CrMoV12 | Производство штамповочных прессов | Штампы, матрицы |

| ХВ5 | T5 | Быстрорежущие инструменты | Резцы, сверла |

| ХВ6 | T6 | Инструменты для высокой скорости резки | Высокопрочные режущие элементы |

Низколегированные стали

Таблица. Марки низколегированных сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| 09Г2С | EN S355J2 | Строительные конструкции, мосты, трубопроводы | Мостовые конструкции, металлоконструкции |

| 10ХСНД | EN S355N | Конструкции, работающие в суровых климатах | Сварные металлоконструкции |

| 14ХГС | AISI 4130 | Авиация, энергетика, машиностроение | Высокопрочные детали |

| 15ХСНД | EN S420N | Строительство, нефтегазовая отрасль | Трубопроводы, элементы каркасов |

| 20ХГСА | EN 25CrMo4 | Авиационная и автомобильная промышленность | Высокопрочные элементы |

| 30ХМА | EN 30CrMo4 | Энергетическое и машиностроение | Детали турбин, редукторы |

| 40ХН | EN 41Cr4 | Детали, работающие под высоким напряжением | Шестерни, оси |

| 16ГС | EN S275J2 | Трубопроводы, строительные конструкции | Газопроводы, металлоконструкции |

| 17Г1С | EN S355MC | Судостроение, мосты, каркасные конструкции | Корпуса судов, мостовые пролёты |

| 15ХМ | EN 13CrMo4-5 | Энергетика, котельное оборудование | Трубы котлов, корпуса теплообменников |

| 10ХНДП | EN S275J0W | Строительные конструкции, работающие в коррозионной среде | Мосты, каркасные элементы |

| 09Г2Ф | EN S355K2 | Производство конструкций, работающих при низких температурах | Каркасы, обшивки |

| 08ХМ | EN X12CrMo5 | Производство деталей для химической промышленности | Реакторы, трубопроводы |

| 20Г | EN 20Mn6 | Машиностроение, трубопроводы | Конструкционные элементы |

| 15ХСН | EN 18CrMo4 | Производство износостойких деталей | Детали машин, станков |

| 12ГБ | EN S420MC | Строительство, мосты | Мостовые пролёты, каркасные элементы |

| 25Г2С | EN S460N | Конструкции с высокой нагрузкой | Элементы мостов, металлоконструкции |

| 10ХНМЛ | EN X15CrNiMo13-4 | Производство деталей, работающих в коррозионной среде | Турбинные детали, реакторы |

| 12Х2Н4А | EN 36NiCrMo16 | Авиационная промышленность | Высокопрочные детали, шестерни |

| 14ХГНДЦ | EN S500MC | Конструкции для тяжёлых условий эксплуатации | Каркасы, обшивки |

Среднелегированные стали

Таблица. Марки среднелегированных сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| 30ХГСА | EN 30CrMo4 | Авиационная, машиностроительная промышленность | Шестерни, валы |

| 40Х | AISI 5140 | Автомобилестроение, энергетика | Детали машин, шестерни |

| 35ХГСА | EN 35CrMo4 | Производство деталей с высокой прочностью | Валы, шестерни |

| 18ХГТ | EN 18CrNi8 | Производство износостойких деталей | Редукторы, детали станков |

| 25ХГС | EN 25CrMo4 | Авиация, машиностроение | Элементы двигателей, редукторы |

| 40ХН | EN 41Cr4 | Детали высокой износостойкости | Шестерни, втулки |

| 20ХГС | EN 20CrMo4 | Энергетика, автомобилестроение | Детали коробок передач |

| 30ХМ | EN 30CrMo4 | Производство деталей с высокой ударной нагрузкой | Редукторы, элементы оборудования |

| 12ХН3А | EN 13NiCrMo3 | Авиационная промышленность | Высокопрочные узлы |

| 20ХН3А | EN 20NiCrMo2-2 | Производство шестерен, осей | Шестерни, оси |

| 30ХГТ | EN 30NiCrMo16 | Авиация, транспорт | Редукторы, элементы трансмиссии |

| 38ХГН | EN 39NiCrMo3 | Энергетика, нефтегазовая отрасль | Трубы, детали машин |

| 45ХН2МФА | EN 45NiCrMo16-5 | Производство штампов и пресс-форм | Штампы, пресс-формы |

| 12Х2Н4А | EN 36NiCrMo16 | Машиностроение, авиация | Шестерни, валы |

| 38ХН3МФА | EN 38NiCrMo4 | Авиация, тяжелое машиностроение | Детали машин, элементы двигателей |

| 15ХГНД | EN 16CrNiMo | Производство деталей, работающих в условиях высоких нагрузок | Шестерни, корпуса редукторов |

| 30ХГН3А | EN 30NiCrMo16 | Машиностроение, нефтегазовая промышленность | Валы, зубчатые колеса |

| 20Х2Н4А | EN 18NiCrMo14 | Авиационная промышленность | Высокопрочные детали |

| 40Х2Н2МА | EN 40NiCrMo2 | Производство инструментов и штампов | Инструменты, штампы |

| 25Х2Н4А | EN 25NiCrMo14 | Тяжелое машиностроение, энергетика | Детали турбин, шестерни |

Высоколегированные стали

Таблица. Марки высоколегированных сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| 12Х18Н10Т | AISI 321 / EN 1.4541 | Химическая промышленность, энергетика | Реакторы, трубопроводы, резервуары |

| 08Х18Н10 | AISI 304 / EN 1.4301 | Пищевая, медицинская промышленность | Медицинские инструменты, оборудование |

| 10Х17Н13М2Т | AISI 316Ti / EN 1.4571 | Нефтехимическая промышленность, морское оборудование | Теплообменники, резервуары |

| 20Х23Н18 | AISI 310S / EN 1.4845 | Высокотемпературное оборудование | Печные детали, термостойкие конструкции |

| 15Х25Т | EN X15CrNiSi25-20 | Теплоэнергетика, котельное оборудование | Трубы котлов, теплообменники |

| 40Х13 | AISI 420 / EN 1.4021 | Производство ножей, медицинских инструментов | Лезвия, хирургические инструменты |

| 95Х18 | AISI 440C / EN 1.4125 | Производство подшипников, инструментов | Подшипники, режущие инструменты |

| 14Х17Н2 | AISI 431 / EN 1.4057 | Нефтегазовая отрасль, энергетика | Валы, шестерни |

| 03Х17Н14М3 | EN 1.4435 | Химическая, фармацевтическая промышленность | Трубопроводы, резервуары |

| 08Х17Н15М3Т | AISI 317Ti / EN 1.4571 | Морская промышленность, нефтехимия | Антикоррозионные конструкции |

| 30Х13 | AISI 420 / EN 1.4021 | Производство деталей с высокой твердостью | Шестерни, режущие инструменты |

| 08Х18Н12Б | AISI 304L / EN 1.4307 | Производство оборудования для пищевой промышленности | Емкости, трубопроводы |

| 08Х16Н11М3 | EN 1.4438 | Производство деталей для агрессивных сред | Химические реакторы, теплообменники |

| 10Х17Н13М2 | AISI 316L / EN 1.4404 | Морское и химическое оборудование | Корпуса судов, химические установки |

| 20Х25Н20С2 | EN 1.4841 | Теплоэнергетика, химическая промышленность | Трубы, котельное оборудование |

| 30Х14Н2 | AISI 420F / EN 1.4028 | Производство режущих инструментов | Ножи, резцы |

| 40Х9С2 | EN 1.4122 | Производство деталей с высокой прочностью | Шестерни, валы |

| 03Х12Н10М2Т | EN 1.4406 | Морское оборудование, химическая промышленность | Антикоррозионные конструкции |

| 12Х13 | AISI 410 / EN 1.4006 | Производство деталей с умеренной коррозионной стойкостью | Валы, корпуса |

| 08Х18Н9 | AISI 304 / EN 1.4301 | Производство оборудования для пищевой промышленности | Теплообменники, емкости |

Конструкционные сталь

Таблица. Марки конструкционных сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| Ст3 | EN S235JR / AISI 1015 | Строительство, машиностроение | Каркасы зданий, опоры, балки |

| 09Г2С | EN S355J2 / AISI 1022 | Строительство, мостостроение | Сварные конструкции, мостовые фермы |

| 20 | EN C20 / AISI 1020 | Машиностроение, производство деталей | Шестерни, валы |

| 45 | EN C45 / AISI 1045 | Автомобилестроение, производство валов | Валы, оси, шестерни |

| 10Г2 | EN S275J2 | Энергетика, строительство | Опоры, металлоконструкции |

| 40 | EN C40 / AISI 1040 | Производство деталей машин | Зубчатые колеса, муфты |

| 15 | EN C15 / AISI 1015 | Машиностроение, детали малой нагрузки | Легкие конструкции, крепеж |

| 25 | EN C25 / AISI 1025 | Машиностроение, производство механизмов | Детали трансмиссий, корпуса |

| 35 | EN C35 / AISI 1035 | Автомобилестроение, энергетика | Шестерни, редукторы |

| 30ГС | EN 30MnB5 / AISI 1330 | Мостостроение, крановые конструкции | Балки, опорные элементы |

| 18Г2С | EN S355ML | Строительство мостов, зданий | Сварные фермы, элементы колонн |

| 20Х | EN 20Cr4 / AISI 5120 | Машиностроение, тяжелая техника | Детали коробок передач |

| 30Х | EN 30Cr4 / AISI 5130 | Производство деталей повышенной прочности | Шестерни, втулки |

| 40Х | EN 41Cr4 / AISI 5140 | Автомобилестроение, энергетика | Валы, зубчатые колеса |

| 50Г | EN 50Mn | Производство деталей повышенной износостойкости | Подшипники, пружины |

| 60Г | EN 60Mn | Автомобилестроение, производство пружин | Пружины, рессоры |

| 16ГС | EN S420M | Строительство мостов и высотных сооружений | Сварные фермы, опорные элементы |

| 08Г2С | EN S235JR | Строительство, легкие металлоконструкции | Каркасные конструкции, балки |

| 20К | EN P265GH | Трубопроводы, котельное оборудование | Котлы, емкости для пара |

| 40ХН | EN 42CrMo4 / AISI 4140 | Машиностроение, тяжелое оборудование | Валы, редукторы |

Инструментальные стали

Таблица. Марок инструментальных сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| У8А | AISI W1-8 / EN C105W1 | Производство резцов, штампов, ножей | Режущие инструменты, лезвия |

| У10А | AISI W1-10 / EN C125W | Производство ручного инструмента | Напильники, отвертки |

| У12А | AISI W1-12 / EN C140W | Производство инструментов для обработки дерева | Пилы, ножи |

| Х12М | EN 1.2379 / AISI D2 | Производство штампов для холодной штамповки | Штампы, пуансоны |

| Х12Ф | EN 1.2080 / AISI D3 | Производство инструментов с высокой износостойкостью | Резцы, штампы |

| Р6М5 | AISI M2 / EN HS6-5-2C | Производство быстрорежущих инструментов | Сверла, фрезы |

| Р18 | AISI T1 / EN HS18-0-1 | Инструменты для высокоскоростной обработки | Резцы, фрезы |

| ХВГ | EN 1.2550 | Производство режущих инструментов | Ножи, штампы |

| ХВСГ | EN 1.2767 | Производство штампов и пресс-форм | Пресс-формы, пуансоны |

| Х13М | AISI A2 / EN 1.2363 | Штампы для обработки металлов | Пресс-инструменты |

| 9ХС | EN 1.2002 / AISI L2 | Производство мелкого режущего инструмента | Напильники, ножовки |

| 5ХНМ | AISI P20 / EN 1.2311 | Пресс-формы для литья под давлением | Формы для пластика |

| 3Х2В8Ф | EN 1.2766 | Производство инструментов для горячей обработки | Ковочные молоты, резцы |

| Р9 | AISI M42 / EN HS2-9-1-8 | Производство высокопроизводительных инструментов | Сверла, токарные резцы |

| ХВ5 | AISI T15 / EN HS2-5-1-4 | Высокопрочные инструменты для обработки металлов | Режущие лезвия, резцы |

| 11ХФ | EN 1.2601 | Производство штампов для обработки листов | Штампы, резцы |

| У7А | EN C90U / AISI W1-7 | Производство мелкого режущего инструмента | Лезвия, напильники |

| У13А | EN C125U / AISI W1-13 | Производство инструментов для точных операций | Ножи, лезвия |

| 6ХВ2С | EN 1.2436 / AISI D6 | Инструменты для горячей обработки металлов | Штампы, ковочные молоты |

| 8Х4В9Ф2М | EN 1.2344 / AISI H13 | Пресс-формы для литья алюминия и магния | Формы для литья, пуансоны |

Специальные стали

Таблица. Марки специальных сталей

| Марка стали (ГОСТ) | Международный аналог (AISI/EN) | Область применения | Виды готовой продукции |

| 12Х18Н10Т | AISI 321 / EN 1.4541 | Химическая промышленность, энергетика | Емкости, теплообменники |

| 08Х18Н10 | AISI 304 / EN 1.4301 | Пищевая промышленность, медицина | Кухонная утварь, медицинское оборудование |

| 10Х17Н13М2Т | AISI 316Ti / EN 1.4571 | Нефтехимия, оборудование для агрессивных сред | Резервуары, трубопроводы |

| 14Х17Н2 | AISI 431 / EN 1.4057 | Авиация, энергетика | Валы, оси, крепеж |

| 20Х13 | AISI 420 / EN 1.4021 | Производство режущего инструмента, медицина | Ножи, хирургические инструменты |

| 30Х13 | AISI 420 / EN 1.4028 | Производство клапанов, деталей насосов | Клапаны, насосные элементы |

| 40Х13 | AISI 420 / EN 1.2083 | Инструменты для агрессивных сред | Ножи, режущие элементы |

| 15Х25Т | EN 1.4713 | Термостойкие детали | Теплообменники, элементы печей |

| 12Х13 | AISI 410 / EN 1.4006 | Энергетика, машиностроение | Трубопроводы, крепеж |

| 20Х20Н14С2 | EN 1.4845 | Печное оборудование | Детали печей, термостойкие конструкции |

| 08Х22Н6Т | AISI 309 / EN 1.4828 | Энергетика, производство нагревательных элементов | Нагреватели, теплообменники |

| 07Х16Н6 | EN 1.4305 | Детали машин с повышенной износостойкостью | Шестерни, втулки |

| 05Х23Н18 | AISI 310S / EN 1.4845 | Высокотемпературные среды | Теплообменники, элементы котлов |

| 06Х15Н6М | EN 1.4923 | Детали для паровых и газовых турбин | Лопатки турбин, крепеж |

| 10Х11Н23Т3МР | EN 1.4959 | Производство оборудования для атомной энергетики | Теплообменники, резервуары |

| 08Х18Н12Б | EN 1.4311 | Агрессивные среды, химическое оборудование | Резервуары, емкости |

| 15Х5М | AISI 630 / EN 1.4542 | Детали машин с высокой прочностью и коррозионной стойкостью | Шестерни, элементы конструкций |

| 10Х17Н13М2 | AISI 316 / EN 1.4401 | Производство резервуаров для пищевой промышленности | Резервуары, трубопроводы |

| 08Х21Н6М2Т | EN 1.4828 | Высокотемпературное оборудование | Детали печей, теплообменники |

| 15Х12ВНМФ | EN 1.4957 | Турбины, энергетическое оборудование | Лопатки турбин, крепеж |

Ферритные стали

Таблица. Марки ферритных сталей

| Марка по ГОСТ | Международная марка | Состав (основные легирующие элементы) | Области применения | Виды готовой продукции |

| 08Х13 | AISI 410S, EN 1.4003 | Хром | Ножи, хирургические инструменты, детали машин, пружины | Ножи, лезвия, пружины, детали машин |

| 08Х17 | AISI 430, EN 1.4016 | Хром | Автомобилестроение (выпускные системы), пищевая промышленность, химическая промышленность | Выхлопные трубы, емкости для пищевой промышленности, химическое оборудование |

| 08Х18ГБ | AISI 441, EN 1.4509 | Хром, ниобий | Химическая промышленность, нефтегазовая промышленность | Трубопроводы, емкости для агрессивных сред |

| 08Х12Т1 | AISI 409, EN 1.4512 | Хром, титан | Автомобилестроение, бытовая техника | Кузовные панели, детали бытовой техники |

Перлитные стали

Таблица. Марки перлитных сталей

| Марка по ГОСТ | Состав (основные легирующие элементы) | Области применения | Виды готовой продукции |

| 12ХМФ | Хром, молибден | Инструмент, детали машин, штампы | Режущий инструмент, штампы, детали машин |

| 40Х | Хром | Шестерни, валы, оси | Детали трансмиссий, шатуны, коленчатые валы |

| 50Г | Марганец | Рессоры, пружины | Рессоры, пружины, детали подвески |

| 65Г | Марганец | Рессоры, пружины | Рессоры, пружины, детали подвески |

Мартенситные стали

Таблица. Марки мартенситных сталей

| Марка по ГОСТ | Состав (основные легирующие элементы) | Области применения | Виды готовой продукции |

| 9ХС | Хром, углерод | Ножи, инструменты, детали машин | Ножи, лезвия, сверла, фрезы |

| 40Х | Хром | Шестерни, валы, оси | Детали трансмиссий, шатуны, коленчатые валы |

| 50Х | Хром | Пружины, рессоры | Рессоры, пружины, детали подвески |

| 60ХГ | Хром, марганец | Пружины, рессоры | Рессоры, пружины, детали подвески |

Аустенитные стали

Таблица. Марки аустенитных сталей

| Марка по ГОСТ | Международная марка | Состав (основные легирующие элементы) | Области применения | Виды готовой продукции |

| 08Х18Н10 | AISI 304, EN 1.4301 | Хром, никель | Пищевая промышленность, химическая промышленность, архитектура | Посуда, емкости для пищевых продуктов, трубы для пищевых продуктов |

| 12Х18Н9Т | AISI 321, EN 1.4301 | Хром, никель, титан | Атомная энергетика, химическая промышленность | Трубопроводы для агрессивных сред, детали реакторов |

| 08Х18Н10Т | AISI 321, EN 1.4301 | Хром, никель, титан | Пищевая промышленность, химическая промышленность | Посуда, емкости для пищевых продуктов, трубы для пищевых продуктов |

| 03Х17Н14М2 | AISI 316, EN 1.4401 | Хром, никель, молибден | Химическая промышленность, нефтегазовая промышленность | Трубопроводы для морской воды, оборудование для нефтепереработки |

Смотрите детальную информацию и конкретных марках стали:

08пс • 08Х18Н10Т • 09Г2С • 10 • 10ХСНД • 110Г13Л • 12Х18Н10Т • 12Х1МФ • 12ХН3А • 15Л • 17Г1С • 18ХГТ • 20 • 20К • 20Х • 20Х23Н18 • 30Л • 30ХГС • 35 • 35Л • 38Х2МЮА • 40Л • 40Х • 40Х13 • 40ХН2МА • 45 • 50Л • 60С2А • 65Г • 95Х18 • 95Х18 • 9ХС • AISI 304 (08Х18Н10) • AISI 430 (12Х17) • А20 • Р18 • Р6М5К5 • Ст3 / Ст3сп • У10 • У7 • У8 • У9 • Х12 • Х12МФ • ХВГ • ШХ15 • 20Л