Класс: Сталь конструкционная легированная.

Заменители: 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 14ХГСН2МА, 20ХГР.

Вид поставки:

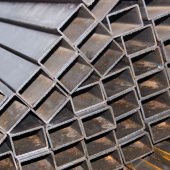

- Сортовой и фасонный прокат: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006.

- Калиброванный пруток и круг: ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка: ГОСТ 4543-71, ГОСТ 14955-77.

- Полоса: ГОСТ 103-2006.

- Поковки и кованые заготовки: ГОСТ 1133-71.

Использование в промышленности: улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок.

Расшифровка стали марки 18ХГТ

- 18 — содержание углерода около 0,18% (среднеуглеродистая сталь).

- Х — хром — повышает прочность, твердость, износостойкость и коррозионную стойкость.

- Г — марганец — увеличивает прочность, твердость, улучшает свариваемость.

- Т — титан — повышает прочность, стойкость к перепадам температур.

Прокат из стали 18ХГТ Первый поставщик металла. Низкие оптовые и розничные цены. Консультация по выбору. Оформление заказа на сайте и в офисе. Нарезка в размер. Доставка по Беларуси. |

Химический состав стали марки 18ХГТ в %

| C / Углерод | 0,17—0,23 |

| Si / Кремний | 0,17—0,37 |

| Mn / Марганец | 0,8—1,1 |

| Ni / Никель | до 0,3 |

| S / Сера | до 0,035 |

| P / Фосфор | до 0,035 |

| Cr / Хром | 1—1,3 |

| Ti / Титан | 0,03—0,09 |

| Cu / Медь | до 0,3 |

| Fe / Железо | ~96 |

Зарубежные аналоги марки стали 18ХГТ

| Германия | 20MnCr5G |

| Франция | 20MC5 |

| Китай | 20CrMnTi |

| Болгария | 18ChGT |

| Польша | 18HGT |

| Румыния | 20TiMnCr12, 21TiMnCr12q |

| Чехия | 14223 |

Свойства стали 18ХГТ

- Удельный вес: 7800кг/м3.

- Термообработка: Закалка 850 °C, масло, Отпуск 200 °C, воздух.

- Твердость материала: HB 10-1 = 217 МПа.

- Температура ковки, °С: начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, 521-350 мм - в яме.

- Температура критических точек: Ac1 = 740 , Ac3 (Acm) = 825 , Ar3 (Arcm) = 730 , Ar1 = 650 , Mn = 360.

- Обрабатываемость резанием: после нормализации при HB 156-159 и σв = 530 МПа, Кυ тв. спл = 1,1 и Кυ б.ст = 1,0.

- Свариваемость материала: без ограничений. (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС.

- Флокеночувствительность: не чувствительна.

- Склонность к отпускной хрупкости: малосклонна.

Механические свойства стали 18ХГТ

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB (HRCэ), не более |

| ГОСТ 4543-71 | Нормализация 880-950 °С. Закалка 870 °С, масло. Отпуск 200 °С, воздух или вода | Образцы | 880 | 980 | 9 | 50 | 78 | |

| ОСТ 23.4.125-77 | Нормализация 930-960 °С. Цементация 920-950 °С. Закалка 825-840 °С, масло. Отпуск 180-200 °С | 50 | 360 800 | 640 1000 | 9 | 157-207 Сердцевина 285 Поверхность (57-63) | ||

| Цементация 920-950 °С, воздух. Закалка 820-860 °С, масло. Отпуск 180-200 °С, воздух | 20 | 930 | 1180 | 10 | 50 | 78 | Сердцевина 341 Поверхность (53-63) | |

| 60 | 780 | 980 | 9 | 50 | 78 | Сердцевина 240-300 Поверхность (57-63) |

Механические свойства стали 18ХГТ в зависимости от сечения

| Сечение, мм | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HRCэ | |

| Закалка 850 °С, масло. Отпуск 200°С, воздух | |||||||

| 5 15 20 25 | 1320 930 730 690 | 1520 1180 980 980 | 12 13 15 19 | 50 50 55 50 | 72 78 113 93 | 38 30 28 | |

Механические свойства стали 18ХГТ в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HRCэ |

| Закалка 880 °С, масло | ||||||

| 200 300 400 500 600 | 1150 1150 1150 950 720 | 1370 1330 1210 940 780 | 11 10 9 15 20 | 57 57 57 66 73 | 98 78 78 144 216 | 41 41 40 32 22 |

Механические свойства стали 18ХГТ при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв (МПа) | δ3 (δ4) (%) | ψ % |

| Нормализация | ||||

| 20 200 300 400 500 600 | 420 (HB 156) 360 310 300 300 240 | 520 460 465 470 410 325 | (26) (24) (24) (29) (27) (45) | 77 78 68 75 76 86 |

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с | ||||

| 700 800 900 1000 1100 1200 | 205 76 54 50 25 13 | 235 135 95 78 43 25 | 46 51 55 58 61 56 | 88 94 96 100 100 100 |

Предел выносливости стали 18ХГТ

| σ-1, МПА | J-1, МПА | n | Состояние стали и термообработка |

| 490 637 | 294 480 | 106 5x106 | Образец сечением 50 мм, σ0,2 = 780 МПа, σв = 980 МПа, HB 240-300 Цементация 960 °С, закалка 840 °С, масло, отпуск 180-200 °С, HB 240-300 Нормализация 1100 °С, подстуживание до 870 °С, закалка в масле, отпуск 200 °С, HB 415 |

Ударная вязкость стали 18ХГТ KCU, (Дж/см2)

| Т= +20 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С |

| 114 | 101 | 93 | 85 |

Прокаливаемость стали 18ХГТ (ГОСТ 4543-71)

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 12 | 15 | 18 | 21 | Закалка 900 °С |

| 41,5-50,5 | 39,5-49,5 | 36,5-47,5 | 33-46 | 30-44,5 | 27,5-42,5 | 24,5-39,5 | 23-37,5 | 35,5 | 84 | Твердость для полос прокаливаемости, HRCэ |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде, мм | Критический диаметр в масле, мм | |||||||

| 50 90 | 32-36 38-43 | 33-82 23-48 | 12-52 6-24 | |||||||

Физические свойства стали 18ХГТ

| T (Град) | E 10-5 (МПа) | a 106 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) |

| 20 | 2.11 | 37 | 7800 | ||

| 100 | 2.05 | 10 | 38 | 495 | |

| 200 | 1.97 | 11.5 | 38 | 508 | |

| 300 | 1.91 | 12.3 | 37 | 525 | |

| 400 | 1.76 | 12.8 | 35 | 537 | |

| 500 | 1.68 | 13.3 | 34 | 567 | |

| 600 | 1.55 | 13.6 | 31 | 588 | |

| 700 | 1.36 | 30 | 626 | ||

| 800 | 1.29 | 29 | 705 |

Сталь: классификация, обработка, основные типы • Марочник сталей • Марки сталей по ГОСТ, AISI, ASTM, ASME, En, DIN, WNr • Таблица соответствия марок нержавеющих сталей по ГОСТ, EN, UNS, SIS, BS, AISI, химический состав, механические свойства • Маркировка сталей • Легированная сталь • Инструментальная сталь • Конструкционная сталь • Углеродистые стали • Производство сталей • Марки и типы стали, ГОСТ'ы, заменители, применение, свариваемость • Пищевая нержавеющая сталь

Ст3 / Ст3сп • 45 • 20 • 60С2А • Р6М5К5 • 20Х • 40ХН2МА • 18ХГТ • 08пс • 20К • 10ХСНД • 30ХГС • 65Г • 40Х • 09Г2С • ХВГ • 35 • ШХ15 • 9ХС • У9 • У10 • У7 • У8 • 12Х18Н10Т • 35Л • Х12 • 40Х13 • Р18 • 20Л • 10 • 08Х18Н10Т • 12ХН3А • AISI 430 (12Х17) • 50Л • AISI 304 (08Х18Н10) • 40Л • 30Л • Х12МФ • 15Л • 25Л • 95Х18

Используемые обозначения

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,05 | - предел упругости, МПа |

| σ0,2 | - предел текучести условный, МПа |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа |

| ν | - относительный сдвиг, % |

| σв | - предел кратковременной прочности, МПа |

| ψ | - относительное сужение, % |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 |

| σT | - предел пропорциональности (предел текучести для остаточной деформации), МПа |

| HB | - твердость по Бринеллю |

| HV | - твердость по Виккерсу |

| HRCэ | - твердость по Роквеллу, шкала С |

| HRB | - твердость по Роквеллу, шкала В |

| HSD | - твердость по Шору |

| ε | - относительная осадка при появлении первой трещины, % |

| σизг | - предел прочности при изгибе, МПа |

| σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| n | - количество циклов нагружения |

| R и ρ | - удельное электросопротивление, Ом·м |

| E | - модуль упругости нормальный, ГПа |

| T | - температура, при которой получены свойства, Град |

| l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) |

| C | - удельная теплоемкость материала (диапазон 20° - T ), [Дж/(кг·град)] |

| pn и r | - плотность кг/м3 |

| а | - коэффициент температурного (линейного) расширения (диапазон 20° - T ), 1/°С |

| σtТ | - предел длительной прочности, МПа |

| G | - модуль упругости при сдвиге кручением, ГПа |