Что такое трубный прокат?

Трубный прокат — это металлические трубы, изготовленные различными методами прокатки и предназначенные для использования в промышленности, строительстве, коммунальном хозяйстве и других сферах. Трубный прокат включает трубы разного сечения (круглого, овального, квадратного, прямоугольного) и размеров, которые могут быть выполнены из стали, алюминия, меди и других металлов.

Виды трубного проката

По способу производства

- Бесшовные трубы — производятся путем горячей или холодной деформации цельного заготовочного прутка. В результате получают трубу без сварного шва, что повышает ее прочность и устойчивость к внутренним и внешним давлениям. Бесшовные трубы находят применение в нефтегазовой, химической промышленности и машиностроении.

- Сварные трубы — изготавливаются путем сворачивания металлической полосы (штрипса) в трубчатую форму с последующей сваркой продольного или спирального шва. Сварные трубы используются в менее агрессивных условиях, например, в строительстве и водоснабжении. Они бывают двух видов: Прямошовные — сварка проходит вдоль трубы, обычно для труб с небольшими диаметрами. Спиралешовные — сварка проходит по спирали, что увеличивает прочность и позволяет изготавливать трубы большого диаметра.

По форме сечения

- Круглые трубы — наиболее распространенные, подходят для транспортировки жидкостей и газов, так как их форма равномерно распределяет давление.

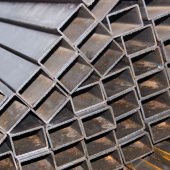

- Профильные трубы — квадратного, прямоугольного и овального сечения. Используются в строительных конструкциях, мебельном производстве и машиностроении, где важна геометрическая форма и устойчивость к деформациям.

По толщине стенки

- Тонкостенные трубы — имеют небольшую толщину стенки, используются для изготовления легких конструкций и систем, где требуется минимальный вес. Отличаются большим отношением диаметра к толщине стенки (обычно более 12,5). Это означает, что стенка такой трубы относительно тонкая по сравнению с ее диаметром.

- Толстостенные трубы — обладают высокой прочностью, применяются в условиях высоких нагрузок, например, в буровых установках и трубопроводах высокого давления. Имеют меньшее отношение диаметра к толщине стенки (обычно от 6 до 12,5). Это означает, что стенка такой трубы относительно толстая.

По назначению

- Водогазопроводные трубы (ВГП-трубы) — предназначены для подачи воды и газа, часто имеют антикоррозийное покрытие.

- Трубы общего назначения — применяются в строительных конструкциях, как элементы перекрытий и каркасов.

- Напорные трубы — используются в системах высокого давления, обладают повышенной прочностью.

- Теплообменные трубы — используются в системах отопления, охлаждения, кондиционирования.

По наличию защитного покрытия

- Оцинкованные трубы — имеют слой цинка, защищающий их от коррозии, что делает их идеальными для наружного применения.

- Трубы с полимерным покрытием — покрытие из пластика или другого полимерного материала защищает от коррозии и улучшает эстетический вид.

- Трубы без покрытия — могут требовать дополнительной защиты в агрессивной среде.

Основные характеристики трубного проката

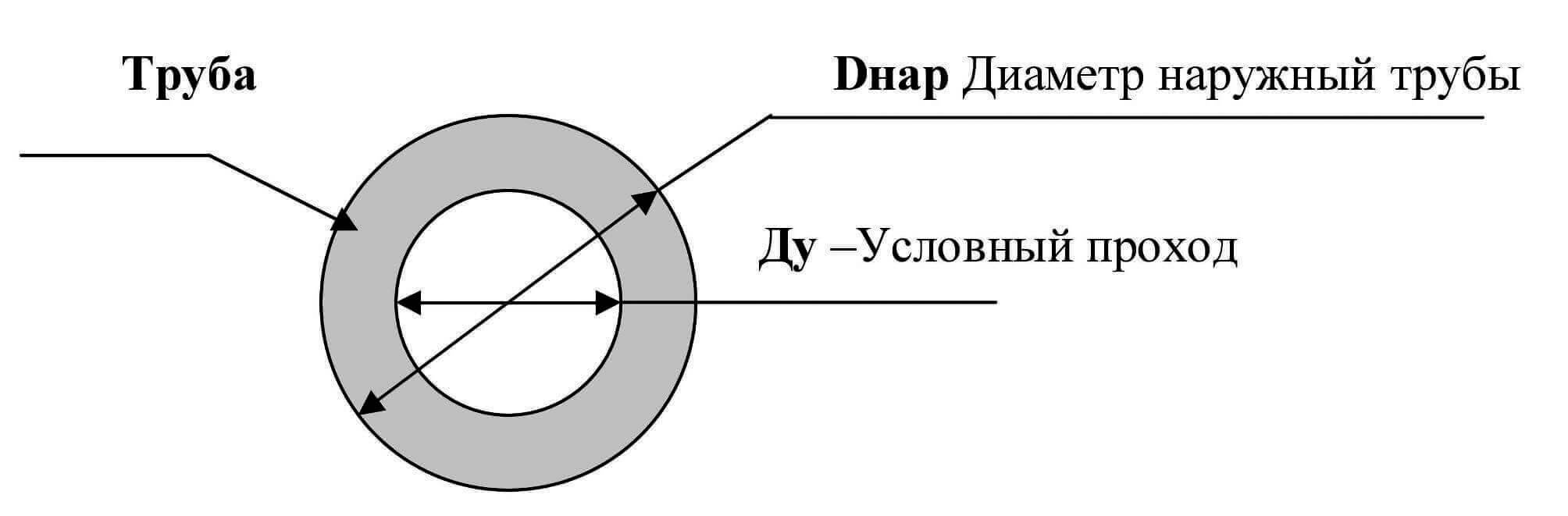

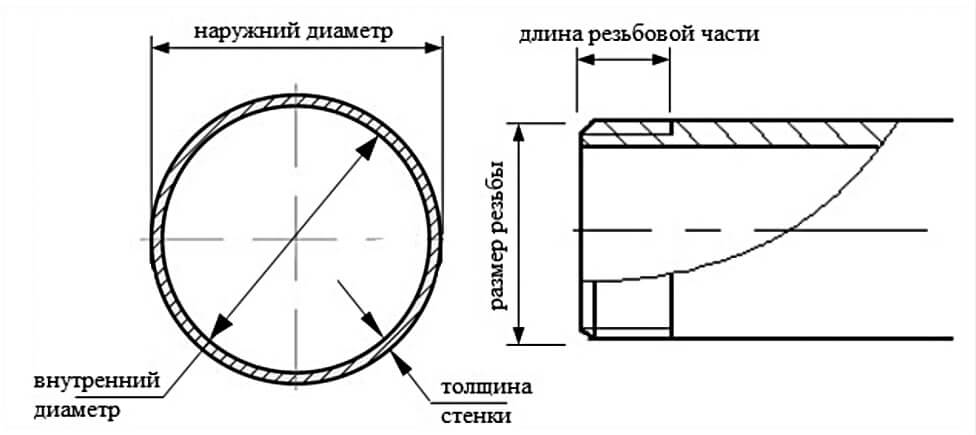

- Диаметр — внешний и внутренний диаметр, который влияет на пропускную способность трубопровода.

- Толщина стенки — влияет на прочность и устойчивость к внутреннему давлению, особенно важна для напорных труб.

- Ду или DN — это сокращения, которые обозначают диаметр условный или номинальный диаметр трубы. Это один из основных параметров, по которому классифицируются трубы, и он определяет пропускную способность трубопровода, а также позволяет подобрать подходящие фитинги и арматуру. Ду (DN) используется при проектировании и монтаже различных трубопроводов: водоснабжение, отопление, газоснабжение, промышленные трубопроводы

- Длина — обычно поставляется в стандартных длинах или в рулонах для гибких труб.

- Материал — стальные трубы могут быть изготовлены из углеродистой, нержавеющей или легированной стали. Выбор материала определяется требуемой прочностью, устойчивостью к коррозии и условиями эксплуатации.

Применение трубного проката

Трубный прокат широко используется в следующих областях:

- Строительство — трубы используются для возведения каркасов, несущих конструкций, установки систем водоснабжения и отопления.

- Промышленность — трубы находят применение в системах охлаждения, кондиционирования, как элементы машин и станков.

- Транспортировка жидкостей и газов — основной элемент трубопроводов для нефти, газа, воды и других жидкостей.

- Мебельное производство — профильные трубы используются для производства мебели, стоек, перегородок.

- Агропромышленный комплекс — трубы находят применение в орошении, в системах подачи удобрений.

Материалы

Трубный прокат может быть изготовлен из различных металлов и сплавов, выбор которых зависит от условий эксплуатации, требуемой прочности, устойчивости к коррозии и других характеристик. Каждый материал имеет свои особенности и преимущества, которые подходят для определенных условий эксплуатации.

Основные материалы для производства трубного проката

Углеродистая сталь

Углеродистая сталь содержит до 2,1% углерода и минимальное количество легирующих элементов, таких как марганец, кремний и др. Этот тип стали отличается высокой прочностью и пластичностью, но имеет относительно низкую коррозионную стойкость.

Углеродистая сталь используется для труб, работающих в нормальных условиях, например, в системах водоснабжения, отопления, и для транспортировки неагрессивных жидкостей и газов. Примером стандартов для таких труб служат ГОСТ 3262-75 и ГОСТ 8734-75.

Нержавеющая сталь

Нержавеющая сталь отличается высоким содержанием хрома (от 10,5% и более), а также никеля и молибдена в некоторых марках. Эти элементы создают на поверхности защитный оксидный слой, который предотвращает коррозию и увеличивает долговечность труб.

Нержавеющая сталь подходит для трубопроводов, используемых в химической, пищевой, фармацевтической и нефтегазовой промышленности, где трубы подвергаются воздействию агрессивных сред и высоких температур. Примером может служить трубный прокат, соответствующий ГОСТ 9941-81 и ГОСТ 5632-72.

Легированная сталь

Легированная сталь содержит дополнительные элементы, такие как хром, никель, молибден, ванадий и др., которые улучшают прочность, термостойкость и коррозионную устойчивость стали. Количество и вид легирующих элементов определяются необходимыми свойствами трубы.

Трубы из легированной стали применяются в конструкциях и трубопроводах, где требуется повышенная стойкость к давлению, механическим нагрузкам и перепадам температуры, например, в теплоэнергетике и энергетическом машиностроении. Легированная сталь особенно востребована для труб, которые работают при высоких температурах.

Алюминий и алюминиевые сплавы

Алюминиевые трубы обладают легкостью, пластичностью, хорошей коррозионной стойкостью и теплопроводностью. Алюминий часто легируется с магнием, кремнием и марганцем для повышения прочности и устойчивости к коррозии.

Алюминиевые трубы находят применение в авиационной и автомобильной промышленности, системах кондиционирования и охлаждения, а также в строительстве и декоре. Легкость алюминия делает его удобным для систем, где важно минимизировать вес конструкции.

Медь и медные сплавы

Медь обладает высокой коррозионной стойкостью, отличной теплопроводностью и хорошими антибактериальными свойствами. Сплавы меди, например, латунь (медь с добавлением цинка), обладают повышенной прочностью и износостойкостью.

Медные трубы используются в теплообменных системах, системах водоснабжения и газоснабжения, в медицинских учреждениях (для подачи кислорода и других медицинских газов). Медь часто выбирают для сантехники, так как она устойчива к коррозии и не требует дополнительного покрытия.

Композитные материалы

Композитные трубы представляют собой многослойные материалы, например, металлопластиковые трубы (сочетание полимера и металла) или стеклопластиковые. Такие материалы объединяют свойства металла и пластика: прочность, долговечность, устойчивость к коррозии и легкость.

Композитные трубы используются в системах водоснабжения, теплоснабжения, охлаждения, а также в транспорте и химической промышленности, где важна устойчивость к химически агрессивным средам.

При выборе материала для трубного проката учитываются следующие факторы:

- Условия эксплуатации / Рабочая среда.

- Механические нагрузки.

- Коррозионная стойкость.

- Вес трубы.

- Теплопроводность.

- Срок службы.

- Стоимость.

Таблица. Основные характеристики и области применения трубного проката из разных материалов

| Материал | Характеристики | Области применения |

| Углеродистая сталь |

|

|

| Нержавеющая сталь |

|

|

| Легированная сталь |

|

|

| Алюминий и сплавы |

|

|

| Медь и медные сплавы |

|

|

| Чугун |

|

|

| Пластик (полимеры) |

|

|

| Композитные материалы |

|

|

Технологии производства

Производство трубного проката включает несколько технологий, которые определяют его характеристики, себестоимость и сферы применения.

Горячая прокатка

Процесс:

- Горячая прокатка — метод производства, при котором металл подвергается прокату при высоких температурах (около 1200 °C), выше температуры рекристаллизации материала.

- Заготовка разогревается до нужной температуры, а затем пропускается через прокатные вальцы, которые придают ей цилиндрическую форму и уменьшают диаметр до требуемых размеров.

Характеристики:

- Стенки труб, изготовленных методом горячей прокатки, получаются прочными и достаточно толстыми.

- Метод обеспечивает стабильные механические свойства, устойчивость к нагрузкам и температурным изменениям.

Применение: Горячекатаные трубы используют в нефтяной и газовой промышленности, для высоконагруженных конструкций и трубопроводов, где важна высокая прочность (например, магистральные трубопроводы).

Холодная прокатка

Процесс:

- Холодная прокатка выполняется при комнатной температуре, без нагрева металла, что позволяет добиться высокой точности размеров и улучшить качество поверхности.

- Заготовку последовательно пропускают через валки и прессуют, уменьшая ее диаметр и толщину стенок.

Характеристики:

- Метод позволяет получить трубы с высокой точностью размеров, гладкой поверхностью и улучшенными механическими характеристиками (прочностью и твердостью).

- Трубы, полученные методом холодной прокатки, могут выдерживать большие давления, но они дороже в производстве.

Применение: Холоднокатаные трубы используются в гидравлических системах, для производства тонкостенных конструкций и в машиностроении.

Сварка труб

- Электросварные трубы — производятся методом прямошовной сварки, при которой металлическая лента (штрипс) сворачивается в форму и сваривается вдоль продольного шва. Такая технология дешевле бесшовной и применяется для производства труб большого диаметра.

- Спиральношовные трубы — изготавливаются из металлической ленты, которую сворачивают по спирали, формируя шов. Спиральные швы лучше распределяют нагрузку по всей трубе и позволяют производить трубы большого диаметра.

Характеристики сварных труб:

- Позволяет получать трубы с большим диаметром при сравнительно низкой стоимости.

- Сварные швы менее устойчивы к высоким нагрузкам и коррозии по сравнению с бесшовными трубами, однако технологические улучшения в сварке повышают их надежность.

Применение: Сварные трубы часто используются в строительстве, для трубопроводов низкого давления, водоснабжения и систем вентиляции.

Прессование

Процесс:

- Прессование используется для производства толстостенных бесшовных труб. Металлическая заготовка помещается в пресс и продавливается через матрицу (специальную форму), придавая изделию форму трубы.

- В процессе прессования труба приобретает нужную форму, но может требовать дополнительной прокатки для выравнивания размеров.

Характеристики:

- Прессованные трубы отличаются высокой прочностью и плотностью, их структура однородна, без швов.

- Они выдерживают высокие давления и тяжелые нагрузки, что делает их универсальными для сложных условий эксплуатации.

Применение: Прессованные трубы используются в нефтяной, газовой, атомной промышленности, для гидравлических и пневматических систем.

Центробежное литье

Процесс:

- Центробежное литье используется для производства толстостенных труб, в особенности из чугуна и стали. Жидкий металл заливают в форму, которая вращается на высокой скорости. Под воздействием центробежной силы металл распределяется по стенкам формы, образуя трубу.

- Литье охлаждается в форме, после чего трубу вынимают и подвергают дальнейшей обработке.

Характеристики:

- Трубы, изготовленные методом центробежного литья, характеризуются равномерной плотностью стенок, что улучшает прочностные и износостойкие свойства.

- Метод позволяет производить трубы с высокой толщиной стенок, устойчивые к коррозии и механическим повреждениям.

Применение: Чугунные трубы, произведенные методом центробежного литья, применяются для канализационных и дренажных систем, а также для сложных промышленных условий, где важна высокая износостойкость.

Метод вытяжки (протяжка)

Процесс:

- Вытяжка — это процесс, при котором металлическая заготовка протягивается через матрицу, уменьшаясь в диаметре и увеличиваясь в длине. Этот метод позволяет получать тонкостенные трубы с высокой точностью и качественной поверхностью.

- Метод требует предварительного нагрева заготовки, чтобы сделать металл более податливым.

Характеристики:

- Полученные трубы имеют ровную поверхность и точные размеры, что делает их пригодными для тонкостенных изделий.

- Протяжка увеличивает механическую прочность и твердость за счет внутреннего упрочнения металла.

Применение: Трубы, изготовленные методом вытяжки, востребованы в точной механике, машиностроении и гидравлических системах, где важна высокая точность и прочность тонкостенных труб.

Таблица. Сравнение технологий производства трубного проката

| Технология | Преимущества | Недостатки | Области применения |

| Горячая прокатка |

|

| Нефть и газ, строительные конструкции, высоконагруженные трубопроводы |

| Холодная прокатка |

|

| Машиностроение, гидравлические системы |

| Сварка |

|

| Водопровод, газопровод, системы вентиляции |

| Прессование |

|

| Нефть, газ, атомная промышленность, гидравлика |

| Центробежное литье |

|

| Канализация, дренаж, агрессивные среды |

| Вытяжка |

|

| Точная механика, машиностроение, тонкостенные конструкции |

ГОСТ’ы на трубный прокат

В России и странах СНГ производство трубного проката регулируется системой государственных стандартов (ГОСТ), что позволяет обеспечить стабильное качество, надежность и безопасность труб для самых разных сфер применения. ГОСТы устанавливают требования к методам производства, характеристикам, способам испытаний и маркировке трубного проката. Эти стандарты разрабатываются на основе многолетнего опыта и исследований и охватывают практически все аспекты, связанные с изготовлением и эксплуатацией труб.

Основные параметры, регламентируемые ГОСТами для трубного проката

- Размеры и толщина стенок. ГОСТы устанавливают стандарты размеров и допустимые отклонения для наружного и внутреннего диаметра, толщины стенок и длины труб. Это важно для унификации производства, так как трубы стандартных размеров легко сочетаются между собой, подходят для соединений и монтажных работ, что облегчает их использование в крупных проектах.

- Механические свойства и прочность. Регулируют показатели прочности, ударной вязкости, текучести и устойчивости к нагрузкам. В стандартах указываются минимальные и максимальные значения прочностных характеристик, которые должны выдерживать трубы при различных температурах и условиях эксплуатации. Такие стандарты, как ГОСТ 8731-74, включают требования к трубам, работающим под высоким давлением, что особенно важно для газопроводов и нефтепроводов.

- Качество поверхности и точность изготовления. Определяют требования к качеству обработки поверхности труб, допускам на отклонения формы, гладкость, ровность и отсутствие дефектов, таких как трещины, вмятины, коррозионные пятна и др. Например, для труб, изготовленных по ГОСТ 10704-91, важно, чтобы поверхность была ровной, без видимых дефектов, что повышает надежность соединений и общий срок службы изделий.

- Методы производства. В стандартах регламентируются методы производства труб: горячая или холодная прокатка, сварка, термическая обработка. Например, ГОСТ 3262-75 охватывает сварные трубы для водо- и газопроводов, устанавливая требования к сварному шву и технологии его выполнения. Важно, чтобы технология производства соответствовала стандарту, что минимизирует риск разрыва или других дефектов во время эксплуатации.

- Защитные покрытия. Включают требования к защитным покрытиям для труб, которые могут быть подвержены коррозии в условиях повышенной влажности или в агрессивных средах. Например, ГОСТ 9.602-2016 описывает методы защиты металлических труб от коррозии при транспортировке нефтепродуктов, что позволяет значительно продлить срок их службы.

- Методы испытаний. Стандарты включают требования к методам испытаний трубного проката, чтобы подтвердить соответствие продукции требованиям ГОСТов. Испытания могут включать проверку на герметичность, гидравлические тесты на прочность, испытания на растяжение и изгиб, контроль сварного шва. ГОСТы регламентируют условия проведения испытаний, что делает результаты сравнимыми и надежными.

- Маркировка и упаковка. Регламентируют правила маркировки, упаковки и хранения трубного проката. Маркировка включает указание производителя, диаметра, толщины стенок, типа покрытия и других важных характеристик. Это облегчает идентификацию и транспортировку труб. Например, ГОСТ 10692-80 регламентирует маркировку и упаковку труб, предназначенных для нефтепроводов и газопроводов, что упрощает их логистику и эксплуатацию.

Регламентирование трубного проката ГОСТами позволяет производителям гарантировать качество и безопасность продукции, соответствие которой проверяется на этапе испытаний и сертификации. Для потребителей ГОСТы служат ориентиром при выборе труб для различных условий эксплуатации, от строительных конструкций до сложных промышленных объектов, таких как газо- и нефтепроводы.

ГОСТы создают единую систему стандартов, упрощая сотрудничество на уровне стран СНГ и Таможенного союза, что способствует интеграции экономик и облегчает логистику продукции.

Почему ГОСТы важны для трубного проката?

- Устанавливают четкие и единые требования к диаметру, толщине стенки, длине, материалу, механическим свойствам и другим характеристикам труб. Это позволяет производителям выпускать продукцию, которая соответствует определенным стандартам и может быть использована в различных отраслях.

- Соблюдение ГОСТов гарантирует, что трубы обладают необходимыми характеристиками для безопасной эксплуатации (Гарантия качества).

- Обеспечивают совместимость труб разных производителей, что упрощает их монтаж и эксплуатацию.

- Соблюдение ГОСТов минимизирует риск возникновения аварийных ситуаций, связанных с использованием некачественных труб.

Зачем производители соблюдают ГОСТы?

- Для получения сертификата соответствия продукция должна соответствовать требованиям ГОСТов.

- Соблюдение ГОСТов повышает конкурентоспособность продукции на рынке.

- ГОСТы являются гарантом качества и безопасности продукции.

Обратите внимание:

- Помимо ГОСТов, могут применяться технические условия (ТУ), которые разрабатываются отдельными предприятиями для более узкоспециализированной продукции.

- Российские ГОСТы часто гармонизируются с международными стандартами (ISO / DIN / EN).

Основные ГОСТы для различных типов трубного проката

ГОСТ 8732-78 — Бесшовные горячедеформированные стальные трубы

ГОСТ 8732-78 регулирует производство бесшовных горячедеформированных труб из углеродистых и легированных сталей. Стандарт определяет диапазон диаметров труб (от 25 до 550 мм) и толщину стенок (от 2,5 до 75 мм). Применяется для производства труб, выдерживающих высокие температуры и давления. Эти трубы широко используются в нефтегазовой, химической промышленности и в энергетике.

ГОСТ 8734-75 — Бесшовные холоднодеформированные стальные трубы

Стандарт регламентирует производство бесшовных холоднодеформированных труб из углеродистых и легированных сталей. ГОСТ 8734-75 включает трубы диаметром от 5 до 250 мм и толщину стенок от 0,3 до 24 мм. Данный стандарт также предписывает высокие требования к точности размеров и качеству поверхности. Такие трубы используются в гидравлических и пневматических системах, где требуются высокая точность размеров и чистота поверхности.

ГОСТ 10704-91 и ГОСТ 10705-80 — Электросварные стальные трубы

ГОСТ 10704-91 регламентирует производство прямошовных электросварных труб, а ГОСТ 10705-80 — электросварных труб общего назначения. Эти стандарты определяют размеры труб (диаметр от 10 до 530 мм) и требования к сварному шву. ГОСТ 10704-91 применяется к трубам с прямым продольным швом, а ГОСТ 10705-80 — к трубам для водопроводных систем и конструкционных целей. Электросварные трубы используются в строительстве, для водоснабжения, газопроводов, систем отопления и вентиляции.

ГОСТ 20295-85 — Спиральношовные стальные трубы

ГОСТ 20295-85 охватывает трубы с диаметром от 159 до 2520 мм, изготовленные из углеродистой и низколегированной стали. Спиральные швы делают трубы устойчивыми к нагрузкам, так как нагрузка равномерно распределяется по всей длине. Эти трубы могут использоваться для создания трубопроводов большого диаметра и в условиях высокого давления. Спиральношовные трубы находят широкое применение в строительстве магистральных трубопроводов и водоснабжении.

ГОСТ 632-80 — Трубы стальные обсадные

Стандарт регламентирует производство обсадных труб, которые используются в бурении скважин, чаще всего нефтяных и газовых. ГОСТ 632-80 предписывает размеры труб (диаметром от 114 до 508 мм) и строгие требования к механическим свойствам, коррозионной стойкости и устойчивости к высоким давлениям. Основное применение — обустройство скважин для нефти и газа.

ГОСТ 494-90 — Чугунные напорные трубы

ГОСТ 494-90 регулирует производство чугунных напорных труб, которые обычно применяются в системах водоснабжения и канализации. Этот стандарт определяет требования к химическому составу, допустимым дефектам и гидравлическим испытаниям труб. Используются в системах водоснабжения, канализации и других системах, где необходима высокая износостойкость и долговечность.

ГОСТ 9567-75 — Медные трубы

ГОСТ 9567-75 распространяется на бесшовные медные трубы, предназначенные для общепромышленного применения. Данный стандарт определяет диапазоны диаметров, толщину стенок и требования к качеству медных труб. Этот ГОСТ предъявляет требования к чистоте поверхности и физическим свойствам материала. Медные трубы используются в теплообменных установках, системах кондиционирования, холодильниках и сантехнических системах.

ГОСТ 617-2006 — Алюминиевые и алюминиевые сплавы трубы

Этот стандарт охватывает производство труб из алюминия и его сплавов. ГОСТ 617-2006 определяет допустимые отклонения по размерам, механическим характеристикам и качеству поверхности алюминиевых труб. Алюминиевые трубы используются в авиационной и автомобильной промышленности, в системах кондиционирования и отопления, а также в машиностроении.

ГОСТ 5632-72 — Трубы из коррозионно-стойкой и жаростойкой стали

ГОСТ 5632-72 охватывает производство труб из коррозионно-стойких, жаростойких и жаропрочных сталей. Этот стандарт предъявляет высокие требования к химическому составу и механическим характеристикам таких труб. Он предназначен для труб, работающих в агрессивных средах и при высоких температурах. Используются в химической, нефтехимической, энергетической и атомной промышленности, где требуются повышенная устойчивость к коррозии и температура.

ГОСТ 32528-2013 — Пластиковые трубы

Этот стандарт регулирует производство пластиковых труб из полипропилена, полиэтилена и других материалов для водоснабжения, отопления и канализации. ГОСТ 32528-2013 определяет диаметры труб, допустимые отклонения по размерам и механические свойства, такие как устойчивость к перепадам температур и давлениям. Пластиковые трубы используются в бытовых системах водоснабжения, канализации и дренажа.

Сортамент трубного проката

Сортамент трубного проката — это классификация труб по их размерам, форме и техническим характеристикам, установленная в рамках государственных стандартов (ГОСТ) или нормативных документов. Сортамент служит руководством для выбора и стандартизации продукции и обеспечивает удобство для проектирования, производства, поставки и применения труб в различных отраслях.

Основные параметры сортамента трубного проката

Сортамент трубного проката включает в себя несколько параметров, на основе которых и производится классификация:

- Внешний диаметр. Один из главных параметров, который влияет на пропускную способность труб. В сортаменте диаметр может варьироваться в зависимости от назначения трубы и типа производства. Диаметр измеряется в миллиметрах и определяет подходящие области применения — большие диаметры (более 200 мм) используются для магистральных трубопроводов, меньшие (менее 100 мм) — для бытовых и инженерных систем.

- Толщина стенки. Этот параметр определяет прочностные и эксплуатационные характеристики трубы. Трубы с толстыми стенками выдерживают более высокие давления, но весят больше и дороже в производстве. В зависимости от толщины стенки трубы делятся на легкие, обычные и усиленные, что влияет на их использование в различных условиях (например, при высоком давлении или агрессивной среде).

- Длина. Длина трубы может быть мерной (указанной в стандарте) и немерной. Некоторые стандарты допускают производство труб переменной длины в зависимости от типа производства. Мерные трубы применяются в ответственных инженерных конструкциях, где требуется точность в длине, в то время как немерные более удобны для прокладки систем сложной конфигурации.

- Форма сечения. Основные формы — круглые, квадратные и прямоугольные трубы, хотя есть и специальные профили. Круглые трубы (основной тип) обладают лучшей пропускной способностью и широко используются для транспортировки жидкостей и газов, а профилированные (квадратные и прямоугольные) чаще применяются в строительстве и для создания каркасов.

- Метод производства. Сортамент различает бесшовные и сварные трубы. Бесшовные трубы производятся методом прокатки или прессования, более устойчивы к нагрузкам и чаще используются в сложных условиях. Сварные трубы, изготовленные с прямым или спиральным швом, имеют более низкую стоимость и применяются для менее нагруженных конструкций.

- Материал. Материал трубного проката тоже учитывается в сортаменте и определяет физические и химические свойства труб.

Сортамент упрощает работу для всех участников производственного процесса — производителей, проектировщиков и конечных пользователей. Он позволяет:

- Уменьшить затраты на производство за счет стандартизации размеров и характеристик;

- Сократить время на подбор труб в проектировании и закупке;

- Обеспечить совместимость трубных изделий с существующими стандартами и требованиями безопасности.

- Производители труб ориентируются на сортамент при планировании производства.

Сортамент труб разрабатывается с учетом потребностей различных отраслей промышленности и строительной сферы. Он основывается на государственных стандартах (ГОСТ), технических условиях (ТУ) и других нормативных документах.

Факторы, влияющие на сортамент:

- Технологические возможности производства.

- Сортамент постоянно адаптируется к изменяющимся потребностям потребителей.

- ГОСТы и другие стандарты определяют основные параметры трубного проката.

Смотрите также статьи:

- История производства металлических труб

- Технологии производства профильных труб

- Производство стальных труб

- Размеры и диаметры труб круглого сечения

- ГОСТы и ТУ на трубный прокат

- Размеры и вес стальных водогазопроводных труб

- Размеры профильных труб

- Виды и классификация стальных труб

- Трубы профильные — ГОСТ'ы, сортамент, размеры

- Трубопроводы — классификация, основные компоненты и характеристики

- Как выбрать водопроводные трубы?

- Технологические трубопроводы

- Виды и особенности применения трубопроводной арматуры

- Фитинги, виды фитингов для разных типов труб

- Таблица расчета веса трубы стальной бесшовной

- Таблица расчета веса трубы стальной профильной

- Таблица расчета веса трубы стальной водогазопроводной

- Таблица расчета веса трубы стальной электросварной

- Таблица расчета веса трубы стальной оцинкованной