Содержание:

- Каменный век и медь

- Медный век (Халколит)

- Бронзовый век

- Железный век

- Древняя Греция и Римская империя

- Сталь и чугун

- Развитие технологий

- Средние века

- Промышленная революция

- Бессемеровский процесс

- Мартеновский процесс

- Процесс Томаса

- Электросталеплавильные печи

- Прокатные станы

- Достижения в обработке металлов и их влияние на развитие промышленности

- Металлы и сплавы, оказавшие значительное влияние на развитие промышленности

- Какие виды металлопроката производились по мере развития технологий?

Обработка металлов началась в доисторический период, когда люди впервые начали находить и использовать металлы в естественных формах. Сначала это были мягкие и легко обрабатываемые металлы, такие как медь и золото. Эти металлы могли встречаться в самородной форме, то есть в чистом виде, не требуя сложной обработки.

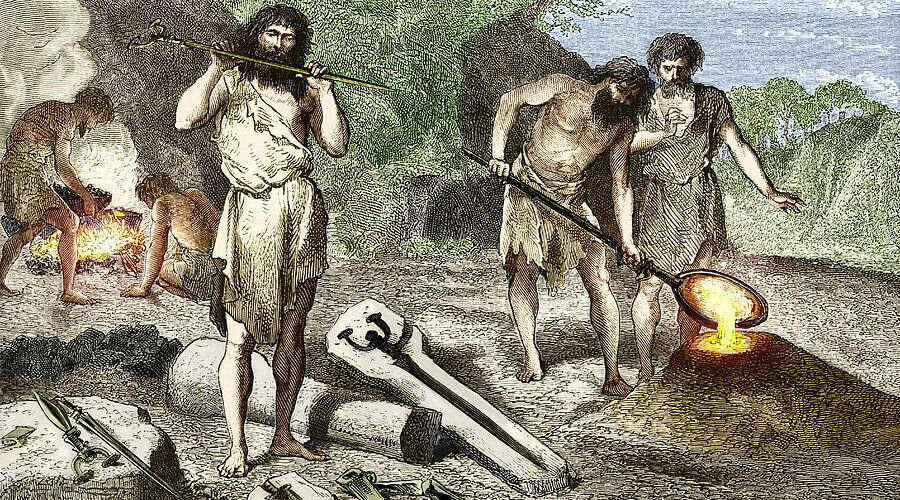

Каменный век и медь

Первые артефакты из меди датируются приблизительно 8000 годом до н.э. и были найдены в районах, богатых природной медью, таких как Анатолия (современная Турция) и Ближний Восток. Первоначально медь использовалась в виде самородков, которые не требовали плавки. Люди нагревали медь на кострах и молотили её для придания нужной формы. Из меди изготавливали простые инструменты, украшения и оружие.

Медный век (Халколит)

Около 4000 года до н.э. в Месопотамии и Египте люди начали создавать первые сплавы, такие как бронза (сплав меди и олова). Для создания бронзы медь смешивали с оловом в определённых пропорциях и плавили в глиняных печах. Из бронзы изготавливали оружие (мечи, копья), инструменты (топоры, мотыги), украшения и предметы искусства.

Бронзовый век

Бронзовый век охватывает период с 3300 до 1200 года до н.э. Основные центры обработки бронзы включали Месопотамию, Египет, Индскую цивилизацию и Китай. Технологии плавки и литья совершенствовались, позволяя создавать более сложные и прочные изделия. Появились первые литейные формы и методы ковки. Бронзовые изделия включали более совершенные орудия труда, оружие (мечи, доспехи), музыкальные инструменты и посуду.

Железный век

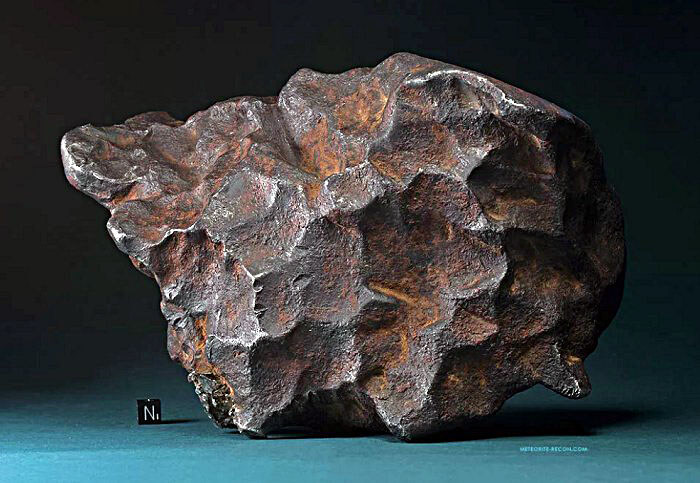

Самые ранние артефакты из железа датируются около 4000 года до н.э. Они были найдены в Египте и Месопотамии. Скорее всего, использовалось метеоритное железо, содержащее высокое содержание никеля. Это железо встречалось в природной форме и обрабатывалось примитивными методами ковки.

Железный век начался около 1200 года до н.э. в Анатолии (современная Турция).

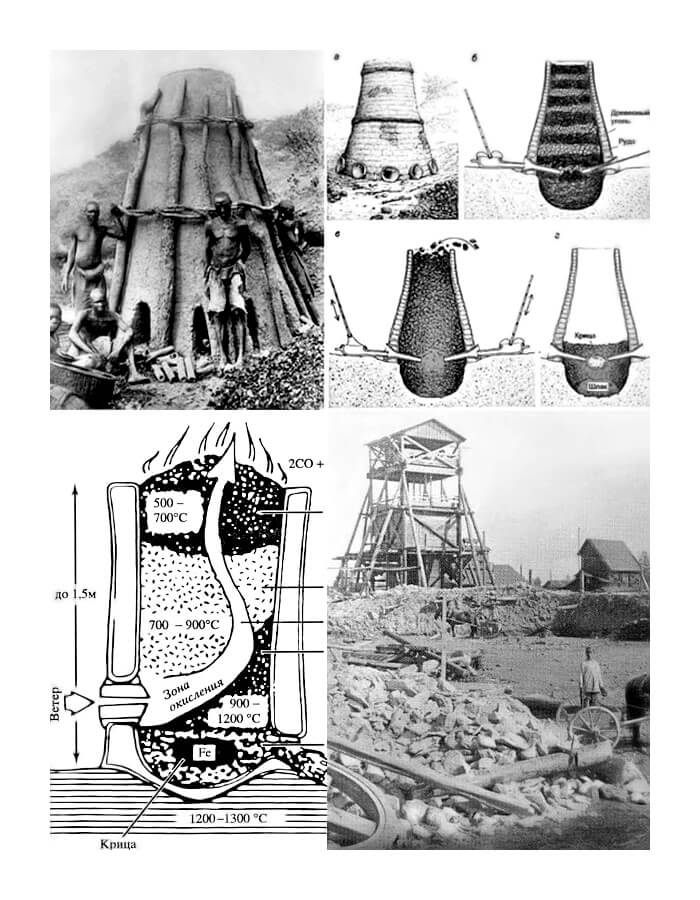

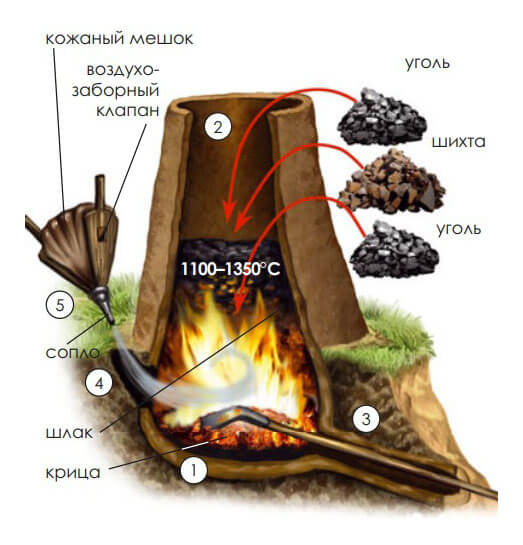

Плавка железа требует более высоких температур по сравнению с медью и бронзой. Люди начали строить более сложные кузнечные горны для достижения необходимых температур.

Хетты считаются одними из первых народов, начавших добычу и обработку железных руд. Они разработали метод плавки железной руды в примитивных горнах, достигая температуры около 1200 °C. Это позволяло им извлекать железо из руды и производить кованые изделия.

Что изготавливали из железа: инструменты (ножи, топоры, мотыги), оружие (мечи, копья, доспехи), а также различные утилитарные и декоративные предметы, сельскохозяйственные орудия.

Технология обработки железа быстро распространилась в Египет, Месопотамию, Грецию и на Ближний Восток. Народы, освоившие эту технологию, получали значительные преимущества на войне и сельском хозяйстве.

Древняя Греция и Римская империя

Греки и римляне, VIII-I вв. до н.э., развили методы ковки и закалки железа, создавая высококачественное оружие и инструменты. Использование угольных горнов для достижения более высоких температур и улучшения качества железа стало обычной практикой. Легионы римской армии оснащались железным оружием и доспехами, что делало их эффективными в бою.

Сталь и чугун

Древние металлурги из Анатолия и Индии, около 2000 года до н.э., заметили, что при нагревании железа с углем оно становится более твердым и прочным. Этот процесс случайного получения стали происходил в примитивных горнах при низкой концентрации углерода.

В Индии, около 1000 года до н.э., был разработан метод получения высококачественной стали, известный как «вутц» (Wootz). Индийские металлурги использовали примитивные тигли для плавки железа с древесным углем, что позволяло получить высококачественную сталь с высоким содержанием углерода. Изготавливали клинки и оружие, отличавшиеся высокой прочностью и остротой.

Китайские металлурги, около 500 года до н.э., первыми освоили технологию плавки железа в доменных печах, что позволяло достигать температур выше 1500 °C и получать чугун. Чугун использовался для изготовления сельскохозяйственных орудий, инструментов и оружия.

В Европе, в средние века (V—XV вв.), была разработана технология «цементации», при которой железные заготовки нагревались в присутствии угля, насыщаясь углеродом. Этот процесс позволял получить «пакетную сталь» (blister steel).

В эти века были разработаны доменные печи, что позволило производить чугун и сталь в больших количествах. Использование водяных мельниц для привода мехов и молотов ускорило и облегчило производство.

Развитие технологий

- Печи и горны. Для достижения высоких температур, необходимых для плавки металлов, использовались примитивные горны и печи. В них металл нагревался до жидкого состояния и заливался в формы.

- Литейные формы. Сначала формы делали из глины и камня. Позже, с развитием металлургии, начали использовать более сложные разборные формы.

- Ковка. Нагревание металла до высоких температур и придание ему формы с помощью молотов и наковален. Этот процесс использовался для создания прочных и долговечных изделий.

- Прокатка. Методика обработки металла путём прокатки его между валиками для придания тонкой и равномерной формы.

- Закалка. Нагревание стали до высокой температуры и быстрое охлаждение в воде или масле, что придавало твердость.

- Отжиг. Нагревание металла и медленное охлаждение для снятия напряжений и улучшения пластичности.

- Прессование. Использование прессов для создания тонких металлических пластин и деталей.

- Чеканка. Метод создания рельефных изображений на монетах, медалях и декоративных изделиях путем нанесения ударов по металлической заготовке с помощью матриц.

- Пайка. Соединение металлических деталей с использованием расплавленного припоя (например, свинцово-оловянного сплава).

- Лужение. Покрытие железных или медных изделий тонким слоем олова для защиты от коррозии и улучшения внешнего вида.

Средние века 1300-1500 гг. н.э.

Металлы, известные и используемые в Средние века:

- Железо. Широко использовалось для создания инструментов, оружия, сельскохозяйственных орудий и строительных конструкций.

- Сталь. Производство стали включало методы цементации, ковки и закалки. Сталь использовалась для изготовления мечей, доспехов и высококачественных инструментов.

- Медь. Использовалась для изготовления монет, посуды, украшений и декоративных предметов.

- Бронза. Сплав меди и олова. Использовалась для создания колоколов, статуй, орудий и бытовых предметов.

- Латунь. Сплав меди и цинка. Применялась для создания декоративных элементов, музыкальных инструментов и монет.

- Олово. Использовалось как компонент сплавов (например, бронзы) и для покрытия других металлов для предотвращения коррозии.

- Свинец. Использовался в строительстве (крыши, витражи), для создания водопроводных труб и в качестве компонента различных сплавов.

Промышленная революция XVIII-XIX вв.

В XIX веке произошли значительные изменения в добыче и обработке металлов. Этот период был отмечен промышленной революцией, которая привела к массовому внедрению новых технологий. Во второй половина XIX века начали активно использовать паровые машины и механизированные буровые установки, что значительно увеличило производительность шахт и рудников, а также динамит и других взрывчатые вещества для разрушения горных пород и доступа к рудам.

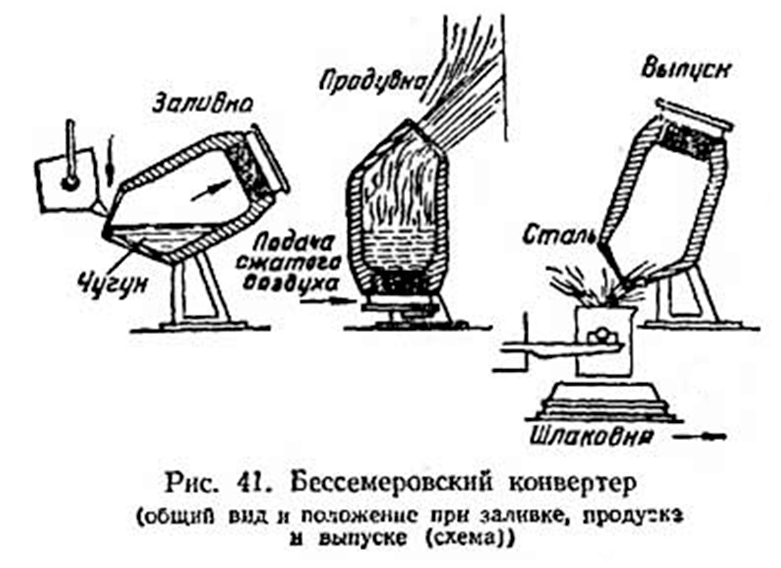

Бессемеровский процесс

В 1856 году английский изобретатель Генри Бессемер разработал и начал использовать новую технологию изготовления стали.

Суть Бессемеровского процесса

Бессемеровский процесс заключается в продувке воздуха через расплавленный чугун для удаления примесей, таких как углерод, кремний, марганец и фосфор, что приводит к получению стали. Процесс изготовления стали включает следующие этапы:

- Загрузка чугуна. Расплавленный чугун заливается в Бессемеровский конвертер, большой сосуд, выложенный огнеупорным материалом.

- Продувка воздуха. Через расплавленный чугун снизу продувается воздух. Это вызывает интенсивное окисление примесей в чугуне.

- Окисление примесей. Углерод — превращается в углекислый газ (CO2) и уходит в виде газа. Кремний — окисляется до диоксида кремния (SiO2), который образует шлак. Марганец — окисляется и также переходит в шлак. Фосфор — в ранних версиях процесса не всегда полностью удалялся, но со временем методы улучшились.

- Завершение продувки. Когда необходимый уровень примесей достигнут, продувка прекращается.

- Добавление легирующих элементов. Для получения стали с нужными свойствами в расплавленную сталь могут добавляться легирующие элементы, такие как марганец, кремний и другие.

- Отливка стали. Полученная сталь заливается в формы для получения слитков или отливается в нужные формы для дальнейшей обработки.

Преимущества Бессемеровского процесса

- Процесс значительно снижал затраты на производство стали, так как не требовал больших затрат топлива.

- Продувка воздуха позволяла значительно ускорить процесс производства стали по сравнению с ранее используемыми методами.

- Бессемеровский процесс позволил производить большие объёмы стали, что было особенно важно для растущей индустриализации в XIX веке.

Развитие металлургических заводов и механизация процессов привели к массовому производству железных и стальных изделий.

- Железные дороги. Удешевление и ускорение производства стали способствовало быстрому строительству железных дорог, что в свою очередь стимулировало экономическое развитие.

- Строительство. Появление дешёвой стали сделало возможным строительство крупных промышленных объектов, мостов и зданий.

- Машиностроение. Сталь высокого качества и в больших объёмах позволила развивать машиностроение и производство механизмов и оборудования.

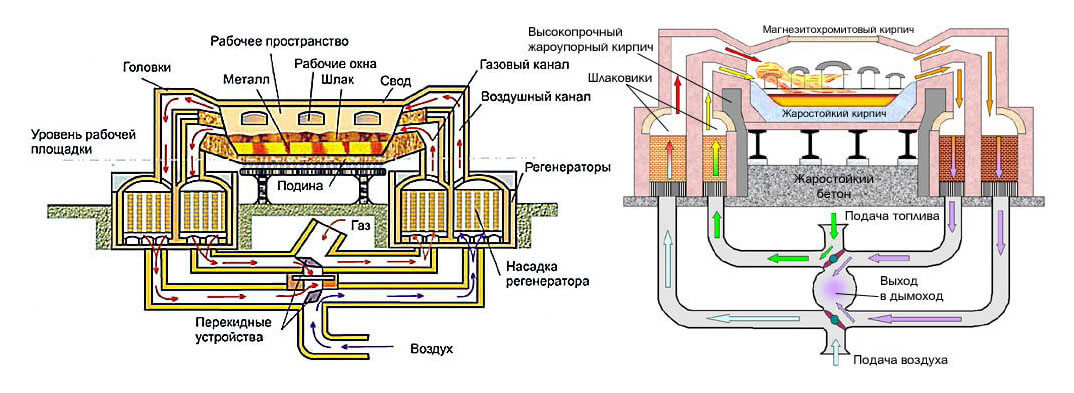

Мартеновский процесс

Пьер-Эмиль Мартен французский инженер и металлург вместе со своим отцом, Пьером Мартеном, в 1865 году разработал мартеновский процесс производства стали.

Суть Мартеновского процесса

Мартеновский процесс (или процесс в открытой печи) представляет собой метод производства стали, основанный на плавке чугуна и стального лома в большом, плоском резервуаре с использованием горячих газов. Основные этапы процесса:

- Плавка чугуна и лома. В мартеновскую печь загружаются чугун, стальной лом и иногда железная руда. Печь имеет большую поверхность нагрева, что позволяет равномерно расплавить все материалы.

- Подогрев воздуха и топлива. Горячие газы, выходящие из печи, используются для предварительного подогрева воздуха и топлива. Это повышает эффективность печи и позволяет достичь высоких температур.

- Равномерное плавление. Расплавленный металл постоянно перемешивается, что способствует равномерному распределению тепла и примесей. Печь позволяет точно контролировать состав и температуру расплава.

- Удаление примесей. Примеси, такие как углерод, кремний, марганец и фосфор, окисляются и удаляются из расплава в виде шлака. Шлак собирается на поверхности расплава и периодически удаляется.

- Добавление легирующих элементов. По мере необходимости в расплавленную сталь добавляются легирующие элементы, такие как хром, никель, ванадий и другие, для получения стали с требуемыми свойствами.

- Отливка стали. После достижения требуемого состава и температуры расплавленная сталь заливается в формы для получения слитков или отливается в нужные формы для дальнейшей обработки.

Преимущества Мартеновского процесса

- Мартеновская печь позволяла точно контролировать химический состав стали, что обеспечивало высокое качество конечного продукта.

- Процесс позволял эффективно перерабатывать стальной лом, что делало его экономичным и экологически выгодным.

- Возможность достижения высоких температур обеспечивала эффективное плавление и окисление примесей.

Процесс Томаса

Сидней Гилкрест Томас английский металлург, вместе со своим двоюродным братом Перси Гилкрестом в 1878 году разработал процесс, названный его именем. Процесс Томаса был усовершенствованием Бессемеровского процесса и позволял перерабатывать чугун с высоким содержанием фосфора.

В конце XIX века сталелитейная промышленность нуждалась в методах переработки чугуна с высоким содержанием фосфора. Фосфор был проблемной примесью, так как он делал сталь хрупкой. В то время как Бессемеровский процесс был эффективен для низкофосфорных руд, он не подходил для переработки высокофосфорного чугуна, который был широко распространен в Европе.

Суть процесса Томаса

Процесс Томаса, также известный как основной бессемеровский процесс, представляет собой модификацию Бессемеровского процесса с использованием огнеупорного материала, устойчивого к щелочным условиям, и добавлением извести для связывания фосфора. Основные этапы процесса:

- Основная футеровка. Внутренняя поверхность конвертера выкладывается основным огнеупорным материалом, таким как магнезит или доломит. Основная футеровка обеспечивает условия для связывания кислых оксидов фосфора.

- Добавление извести. В расплавленный чугун добавляется известь (CaO). Известь реагирует с фосфором, образуя фосфат кальция (Ca3(PO4)2), который выводится в шлак.

- Продувка воздуха. Как и в Бессемеровском процессе, через расплавленный чугун продувается воздух.

- Образование и удаление шлака. Образующийся фосфат кальция и другие примеси переходят в шлак. Шлак удаляется с поверхности расплава, обеспечивая чистую сталь.

- Контроль состава. Добавление легирующих элементов по мере необходимости.

Преимущества процесса Томаса

- Процесс эффективно удалял фосфор из чугуна, что позволяло перерабатывать высокофосфорные руды.

- Процесс Томаса сделал возможным использование руд, которые ранее считались непригодными для производства качественной стали.

- Поскольку высокофосфорные руды были широко распространены и часто дешевле, процесс Томаса обеспечивал экономичные способы производства стали.

Процесс Томаса оказал значительное влияние на сталелитейную промышленность, особенно в Европе, где высокофосфорные руды были наиболее распространены:

- Процесс позволил использовать высокофосфорные железные руды, расширив доступные ресурсы для производства стали.

- Удаление фосфора обеспечивало получение более качественной и прочной стали.

- Процесс способствовал росту сталелитейной промышленности в Европе, что стимулировало развитие других отраслей экономики.

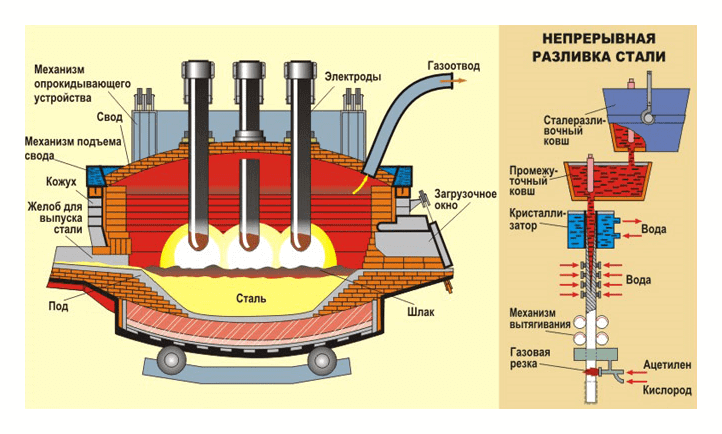

Электросталеплавильные печи

Французский инженер и изобретателем, известным своими достижениями в области металлургии, Поль Эру разработал первую промышленную электросталеплавильную печь в 1888 году.

К концу XIX века возникла необходимость в более точных и контролируемых методах производства стали. Традиционные методы, такие как Бессемеровский и мартеновский процессы, хотя и были эффективными, имели свои ограничения в плане контроля над качеством и составом стали. Электричество, которое начало широко использоваться в промышленности, предоставило новую возможность для улучшения сталеплавильных процессов.

Электросталеплавильные печи используют электрическую энергию для плавки металлов. Основные типы электросталеплавильных печей включают дуговые электропечи (ДЭП) и индукционные печи. Основные этапы процесса в дуговых электропечах:

- Загрузка печи. Печь загружается металлическим ломом, железной рудой или другими исходными материалами.

- Создание электрической дуги. Электроды, сделанные из углерода или графита, подводятся к материалу. Между электродами и материалом создается электрическая дуга, которая генерирует высокую температуру (до 3500 °C).

- Плавка материала. Под воздействием электрической дуги материал плавится.

- Добавление легирующих элементов. По мере необходимости в расплавленный металл добавляются легирующие элементы.

- Контроль и корректировка состава. Химический состав расплава постоянно контролируется. При необходимости добавляются корректирующие добавки для достижения нужного химического состава.

- Слив стали. По достижении требуемого состава и температуры расплавленная сталь сливается в ковши. Сталь затем отливается в формы для получения слитков или полуфабрикатов.

Преимущества электросталеплавильных печей

- Точный контроль состава. Электропечи позволяют точно контролировать химический состав стали, что обеспечивает высокое качество продукции.

- Экологичность. Использование электричества снижает выбросы загрязняющих веществ по сравнению с традиционными методами, использующими уголь или кокс.

- Энергоэффективность. Электропечи могут быть более энергоэффективными, особенно при использовании возобновляемых источников энергии для производства электричества.

- Использование металлолома. Электропечи идеально подходят для переработки стального лома. Это способствует экономии ресурсов и снижению затрат на сырье.

- Гибкость и масштабируемость. Электропечи могут быть легко адаптированы для производства различных марок стали и сплавов в разных объемах.

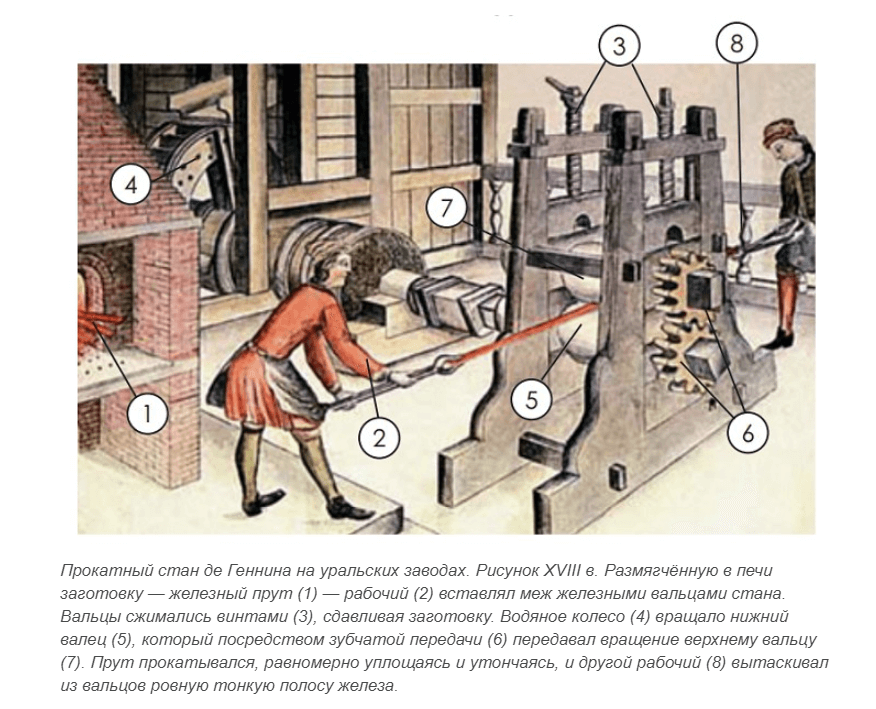

Прокатные станы

Использование механизированных прокатных станов позволял получать продукты с высокой точностью размеров и отличным качеством поверхности, что делало их незаменимыми для различных отраслей промышленности.

Паровые машины обеспечили непрерывную и мощную энергию для прокатки, что значительно повысило производительность.

Гидравлика позволила достичь высокой точности и контроля процесса прокатки, улучшив качество продукции.

Преимущества:

- Повышение производительности. Паровые машины и гидравлические системы значительно увеличили скорость и объем производства металлопроката. Это позволило удовлетворить растущий спрос на металлические изделия в различных отраслях.

- Точность и качество. Использование гидравлики улучшило контроль за процессом прокатки, что обеспечило высокую точность размеров и качество поверхности продукции. Это было особенно важно для производства рельсов, листов и других изделий, где отклонения от заданных параметров могли привести к серьезным проблемам.

- Массовое производство. Технологические улучшения позволили организовать массовое производство металлопроката. Это способствовало снижению стоимости продукции и сделало её более доступной для различных отраслей промышленности.

Достижения в обработке металлов и их влияние на развитие промышленности

- Строительство железных дорог. Использование дешёвой и качественной стали позволило быстро развивать железнодорожные сети, что стимулировало экономическое развитие и связало удалённые регионы.

- Массовое строительство. Стальные балки и каркасы стали основой для строительства многоэтажных зданий, мостов и промышленных объектов, что изменило архитектурный ландшафт городов.

- Развитие машиностроения. Высококачественная сталь и новые методы обработки металлов способствовали развитию машиностроения, производства оборудования и механизмов.

- Военная промышленность. Производство стали и её обработка стали основой для создания современного оружия, военной техники и брони.

Металлы и сплавы, оказавшие значительное влияние на развитие промышленности

Железо

Использование железа (Fe) началось около 1200 года до н.э. в эпоху Железного века. Первые железные изделия производились в Анатолии. Железо стало основным материалом для изготовления орудий труда, оружия и строительных конструкций.

Сталь

Производство стали началось около 400 года до н.э. в Индии. Первая известная технология производства стали — углеродистая сталь (вутц) — была разработана в Южной Индии. Сталь, будучи прочнее и гибче чистого железа, нашла широкое применение в строительстве, машиностроении и других отраслях. Значительное развитие производство стали получило в XIX веке с внедрением Бессемеровского процесса (1856), мартеновского процесса (1865) и других методов.

Бронза

Использование бронзы началось около 3300 года до н.э. в эпоху Бронзового века. Первые бронзовые изделия производились в Древнем Египте и Месопотамии. Бронза (cплав меди (Cu) и олова (Sn)) использовалась для изготовления оружия, инструментов и украшений. Она стала первым значительным улучшением по сравнению с каменными инструментами, что способствовало развитию земледелия и ремесел.

Алюминий

Алюминий (Al) был впервые произведен в 1825 году Хансом Кристианом Эрстедом, а промышленное производство началось после разработки процесса электролитического получения алюминия Полем Эру и Чарльзом Холлом в 1886 году. Первая промышленная установка по производству алюминия была построена в США и Франции. Легкий и коррозионностойкий алюминий нашел широкое применение в авиации, строительстве и упаковочной промышленности.

Никель

Никель (Ni) был впервые использован в 1751 году, но широкое промышленное применение началось в конце 19 века. Широкое промышленное использование никеля началось в Канаде и Норвегии. Никель используется в производстве нержавеющей стали, а также в сплавах для изготовления турбин и двигателей.

Титан

Титан (Ti) был открыт в 1791 году Уильямом Грегором, но его промышленное использование началось только в 20 веке с разработкой Кролловского процесса в 1940-х годах. Промышленное производство титана началось в США и СССР. Титан обладает высокой прочностью и коррозионной стойкостью при малом удельном весе, что сделало его важным материалом в авиации, космонавтике и медицине.

Вольфрам

Вольфрам (W) был открыт в 1781 году Карлом Шееле, а его промышленное использование началось в конце 19 века. Промышленное использование вольфрама началось в Австрии и Германии. Вольфрам используется в производстве сверхпрочных сплавов и инструментов, а также в электрических лампах и электронике.

Медно-никелевые сплавы (мельхиор и константан)

Промышленное использование медно-никелевых сплавов началось в XIX веке. Сплавы были разработаны в Германии и США. Медно-никелевые сплавы нашли широкое применение в производстве монет, судостроении и химической промышленности благодаря их коррозионной стойкости и механическим свойствам.

Какие виды металлопроката производились по мере развития технологий?

Ранние виды металлопроката:

- Листы железа для крыш и доспехов.

- Пластины для кораблей и замков.

- Прутья и стержни для инструментов и оружия.

Период Промышленной революции:

- Рельсы для железных дорог.

- Стальные балки для строительства.

- Листы и плиты для судостроения.

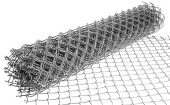

- Проволока для телеграфа и строительных нужд.

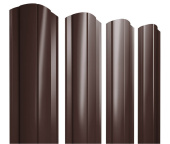

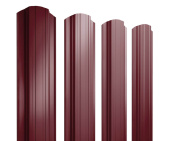

Современные виды металлопроката:

- Листы и плиты из углеродистой, нержавеющей и легированной стали.

- Трубы (бесшовные и сварные) для нефте- и газопроводов.

- Арматура для строительства.

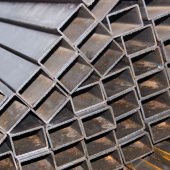

- Профили (уголки, швеллеры, двутавры) для строительных и промышленных конструкций.

- Специальные виды проката для автомобильной, авиационной и космической промышленности.

На протяжении истории люди постоянно совершенствовали методы добычи и обработки металлов. Открытие новых металлов и сплавов приводило к революционным изменениям в различных сферах жизни. История добычи и использования металлов тесно связана с историей развития технологий, науки и общества в целом.