Сталь Ст3 — это конструкционная углеродистая сталь, которая содержит примерно 0,3% углерода, а также марганец, кремний, фосфор и серу в качестве добавок. Эта сталь относительно мягкая и хорошо обрабатывается, что делает ее популярным выбором для различных применений.

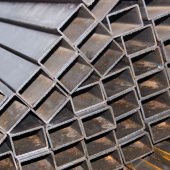

Сталь Ст3 широко используется в машиностроении и строительстве, например, для производства труб, балок, листового металла, крепежных элементов и других конструкционных деталей. Она также может использоваться для изготовления листового металла, который используется в качестве материала для производства деталей автомобилей, бытовой техники и других изделий.

Сталь Ст3 может быть подвергнута термической обработке для изменения ее механических свойств. Она может быть закалена и отпущена, чтобы увеличить ее прочность, но это может снизить ее пластичность. В зависимости от требований к конечному продукту, сталь Ст3 может быть также прокатана в холодном или горячем состоянии.

Марка: Ст3сп — она же Ст3 или Ст.3, поскольку в случае если тип стали (сп — спокойная, пс — полуспокойная, кп — кипящая) не указывается после Ст3, под сталью Ст3 понимается именно Ст3сп.

Класс: Сталь конструкционная углеродистая обыкновенного качества.

Использование в промышленности: несущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах.

Расшифровка стали марки Ст3 / Ст3пс

- Ст — относят сталь к категории обычного качества, такие стали используется для горячекатаного производства фасонного, сортового, трубного и листового проката.

- 3 — указывает на содержание углерода — 0,3%.

- Пс — указывает на полуспокойную степень раскисления. Процедура раскисления позволяет связать растворенный в расплаве кислород, тем самым уменьшив его вредное воздействие. Полуспокойные марки занимают промежуточное положение между кипящими и спокойными сталями по соотношению цена/качество.

Химический состав стали Ст3сп, в % | |

| C | 0,14 — 0,22 |

| Si | 0,15 — 0,3 |

| Mn | 0,4 — 0,65 |

| Ni | до 0,3 |

| S | до 0,05 |

| P | до 0,04 |

| Cr | до 0,3 |

| N | до 0,008 |

| Cu | до 0,3 |

| As | до 0,08 |

| Fe | ~ 97 |

Зарубежные аналоги марки стали Ст3сп | ||

| США | A284Gr.D, A57036, A573Gr.58, A611Gr.C, GradeC, K01804, K02001, K02301, K02502, K02601, K02701, K02702, M1017 | |

| Германия | 1.0038, 1.0116, DC03, Fe360B, Fe360D1, RSt37-2, RSt37-3, S235J0, S235J2G3, S235JR, S235JRG2, St37-2, St37-3, St37-3G | |

| Япония | SS330, SS34, SS400 | |

| Франция | E24-2, E24-2NE, E24-3, E24-4, S235J0, S235J2G3, S235J2G4, S235JRG2 | |

| Англия | 1449-2723CR, 1449-3723CR, 3723HR, 40B, 40C, 40D, 4360-40B, 4360-40D, 4449-250, 722M24, Fe360BFU, Fe360D1FF, HFS3, HFS4, HFW3, HFW4, S235J2G3, S235JR, S235JRG2 | |

| Евросоюз | Fe37-3FN, Fe37-3FU, Fe37B1FN, Fe37B1FU, Fe37B3FN, Fe37B3FU, S235, S235J0, S235J2G3, S235JR, S235JRG2 | |

| Италия | Fe360B, Fe360BFN, Fe360C, Fe360CFN, Fe360D, Fe360DFF, Fe37-2, S235J0, S235J2G3, S235J2G4, S235JRG2 | |

| Бельгия | FE360BFN, FE360BFU, FED1FF | |

| Испания | AE235BFN, AE235BFU, AE235D, Fe360BFN, Fe360BFU, Fe360D1FF, S235J2G3, S235JRG2 | |

| Китай | Q235, Q235A, Q235A-B, Q235A-Z, Q235B, Q235B-Z, Q235C | |

| Швеция | 1312, 1313 | |

| Болгария | BSt3ps, BSt3sp, Ew-08AA, S235J2G3, S235JRG2, WSt3ps, WSt3sp | |

| Венгрия | Fe235BFN, Fe235D, S235J2G3, S235JRG2 | |

| Польша | St3S, St3SX, St3V, St3W | |

| Румыния | OL37.1, OL37.2, OL37.4 | |

| Чехия | 11375, 11378 | |

| Финляндия | FORM300H, RACOLD03F, RACOLD215S | |

| Австрия | RSt360B | |

Характеристики стали Ст3

- Твердость материала: HB 10 -1 = 131 МПа.

- Свариваемость материала: без ограничений.

- Флокеночувствительность: не чувствительна.

- Склонность к отпускной хрупкости: не склонна.

Температура критических точек, °С

| Ac1 | Ac3 | Ar3 | Ar1 |

| 735 | 850 | 835 | 630 |

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4),% |

| не менее | |||||

| ГОСТ 380-94 | Прокат горячекатаный | До 20 | 245 | 370-480 | 26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

| ГОСТ 16523-89(образцыпоперечные) | Лист горячекатаный | До 2,0 вкл. | — | 370-480 | (20) |

| Св. 2,0 до 3,9 вкл. | (22) | ||||

| Лист холоднокатаный | До 2,0 вкл. | — | 370-480 | (22) | |

| Св. 2,0 до 3,9 вкл. | (24) | ||||

Механические свойства поковок

| ГОСТ | Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 | Твердость НВ |

| не менее | ||||||||

| ГОСТ 8479-70 | Нормализация | До 100 | 175 | 353 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 353 | 24 | 50 | 59 | |||

| До 100 | 195 | 392 | 26 | 55 | 59 | 111-156 | ||

| 100-300 | 195 | 392 | 23 | 50 | 54 | |||

Ударная вязкость KCU (ГОСТ 380-94)

| Вид проката | Направление вырезки образца | Сечение, мм | KCU, Дж/см2 | ||

| +20 °C | -20 °C | после механического старения | |||

| не менее | |||||

| Лист | Поперечное | 5-9 | 78 | 39 | 39 |

| 10-25 | 68 | 29 | 29 | ||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 68 | — | — | ||

| Сортовой и фасонный | То же | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

Механические свойства при повышенных температурах

| tисп, °C | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 |

| Горячекатаная заготовка размерами 140×120 мм | |||||

| 20 | 220 | 445 | 33 | 59 | 154 |

| 300 | 205 | — | — | — | 199 |

| 500 | 180 | 285 | 34 | 80 | 119 |

| Лист и фасонный прокат в горячекатаном состоянии толщиной до 30 мм | |||||

| 20 | 205-340 | 420-520 | 28-37 | 56-68 | — |

| 200 | 215-285 | — | — | — | — |

| 300 | 05-265 | — | — | — | — |

| 400 | 155-255 | 275-490 | 34-43 | 60-73 | — |

| 500 | 125-175 | 215-390 | 36-43 | 60-73 | — |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

| 700 | 73 | 100 | 57 | 96 | — |

| 800 | 51 | 63 | 95 | 95 | — |

| 900 | 38 | 65 | 84 | 100 | — |

| 1000 | 25 | 43 | 79 | 100 | — |

| 1100 | 19 | 31 | 80 | 100 | — |

| 1200 | 14 | 25 | 84 | 100 | — |

Предел выносливости

| Образец | σ-1, МПа | n |

| Гладкий | 191 | 107 |

| С надрезом | 93 | 107 |

Особенности стали Сс3сп и электрошлаковая сварка: углеродистые стали — самый распространенный конструкционный материал. По объему применения стали этого класса превосходят все остальные. К углеродистым относятся стали с содержанием 0,1-0,7% С, при содержании остальных элементов не более: 0,8% Мn, 0,4% Si, 0,05% Р, 0,05% S, 0,5% Си, 0,3% Сг, 0,3% Ni. В табл. 9.1 приведен химический состав и механические свойства сталей, нашедших применение при изготовлении сварных конструкций с использованием электрошлаковой сварки.

По способу производства различают мартеновскую и конвертерную стали, по степени раскисления (в порядке возрастания) кипящую, полуспокойную и спокойную.

Спокойные углеродистые стали поступают в промышленность в виде отливок и поковок по ГОСТ 977-75, в виде горячекатаной стали обыкновенного качества по ГОСТ 380-71, качественных конструкционных горячекатаных сортовых сталей по ГОСТ 1050-74. Главным отличительным признаком этих сталей является содержание в них углерода.

Прочностные характеристики углеродистых сталей повышаются с увеличением содержания углерода, при этом их свариваемость ухудшается, так как возрастает опасность образования горячих трещин в шве. При содержании свыше 0,5% С стали практически не свариваются электрошлаковой сваркой без специальных приемов.

Чувствительность к горячим трещинам в шве возрастает с увеличением жесткости свариваемых конструкций. Предварительный и сопутствующий подогрев могут существенно снизить опасность появления трещин даже при сварке жестких стыков (например, на участке замыкания кольцевого шва). Одним из радикальных средств по предотвращению горячих трещин служит снижение скорости подачи электродной проволоки.

Углеродистые стали в настоящее время сваривают проволочными электродами, электродами большого сечения или плавящимися мундштуками. Наиболее широко применяют проволочные электроды и плавящиеся мундштуки.

Наиболее целесообразный путь повышения прочности металла шва заключается в увеличении содержания марганца, поскольку это не сопровождается снижением технологической прочности металла шва. Марганец увеличивает склонность металла к закалке и упрочняет феррит. Так, при легировании металла шва 1,5% Мn (0,12-0,14% С) достигаются те же прочностные характеристики, что и при 0,22-0,24% С (0,5-0,7% Мn). Металл шва в первом случае обладает большей стойкостью против кристаллизационных трещин и против перехода в хрупкое состояние. Положительное влияние на прочность оказывают также небольшие добавки в металл шва никеля, хрома и других легирующих элементов.

Для электрошлаковой сварки углеродистых сталей чаще всего используют флюс АН-8 и сварочные проволоки марок Св-08, Св-08А, Св-08 ГА, Св-08Г2С, Св-10Г2 (ГОСТ 2246-70). Так, при

| Краткие обозначения | ||||

| σв | временное сопротивление разрыву (предел прочности при растяжении), МПа

| ε | относительная осадка при появлении первой трещины, % | |

| σ0,05 | предел упругости, МПа

| Jк | предел прочности при кручении, максимальное касательное напряжение, МПа

| |

| σ0,2 | предел текучести условный, МПа

| σизг | предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | относительное удлинение после разрыва, %

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | предел текучести при сжатии, МПа

| J-1 | предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | относительный сдвиг, %

| n | количество циклов нагружения | |

| sв | предел кратковременной прочности, МПа | R и ρ | удельное электросопротивление, Ом·м | |

| ψ | относительное сужение, %

| E | модуль упругости нормальный, ГПа | |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | температура, при которой получены свойства, Град | |

| sT | предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | твердость по Бринеллю

| C | удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] | |

| HV | твердость по Виккерсу | pn и r | плотность кг/м3 | |

| HRCэ | твердость по Роквеллу, шкала С

| а | коэффициент температурного (линейного) расширения (диапазон 20o - T ), 1/°С | |

| HRB | твердость по Роквеллу, шкала В

| σtТ | предел длительной прочности, МПа | |

| HSD | твердость по Шору | G | модуль упругости при сдвиге кручением, ГПа | |

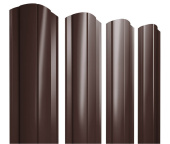

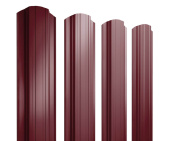

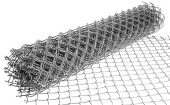

Черный металлопрокат из стали Ст3, Ст3сп в каталоге металлобазы «Аксвил»

|  |

|  |

|  |

|  |

|  |