|

Сталь — это сплав железа с углеродом, обладающий высокой прочностью, твердостью и устойчивостью к коррозии. Основными компонентами стали являются железо (Fe) и углерод (C), при этом содержание углерода в стали обычно находится в диапазоне от 0,2% до 2,1% по массе.

Сталь производится путем плавления железной руды с добавлением углерода и других элементов (таких как марганец, никель, хром и т.д.), чтобы придать ей определенные свойства. Сплавление и последующая обработка, позволяют получить сталь с различными характеристиками, что делает ее универсальным и широко используемым материалом в различных отраслях промышленности.

- Виды сталей

- Технологии производства сталей

- Конвертерное производство стали

- Мартеновское производство стали

- Электросталеплавильное производство стали

- Производство стали из металлических отходов

- Процесс разливки сталей

- Формовка сталей

- Улучшение качества сталей

- Контроль химического состава сталей

- Марки сталей

- Стали и металлопрокат

Виды сталей

Виды сталей по назначению и химическому составу

- Углеродистые стали. Содержат углерод в диапазоне от 0,2% до 2,1%. Это основной тип сталей, который может быть разделен на низкоуглеродистые, среднеуглеродистые и высокоуглеродистые стали. Они обладают разной твердостью, прочностью и подходят для различных применений.

- Легированные стали. Эти стали содержат добавки других металлов, таких как хром, никель, молибден, ванадий и другие элементы, чтобы улучшить определенные свойства стали, такие как прочность, устойчивость к коррозии, термическая стойкость и др.

- Нержавеющие стали. Обладают высокой устойчивостью к коррозии благодаря содержанию хрома (обычно более 10%) и иногда никеля в своем составе. Они часто используются в промышленности пищевого производства, медицинском оборудовании, химической промышленности и там, где требуется высокая степень стойкости к окислению и коррозии.

- Инструментальные стали. Сталь, специально разработанная для изготовления инструментов, обладает высокой твердостью, износостойкостью и ударопрочностью. Они используются для производства режущих и формообразующих инструментов.

- Конструкционные стали. Эти стали предназначены для использования в строительстве и машиностроении. Они обладают определенными механическими свойствами, которые делают их подходящими для строительства мостов, зданий, автомобилей и других конструкций.

- Электротехнические стали. Эти стали обладают особыми магнитными и электрическими свойствами и часто используются в электротехнике, производстве электромоторов, трансформаторов и других устройств.

- Арматурные стали. Предназначены для использования в бетонных конструкциях для укрепления и придания прочности строениям. Они применяются в строительстве мостов, домов, дорог и других инфраструктурных объектов.

- Теплоустойчивые стали. Обладают высокой стойкостью к высоким температурам и коррозии. Они используются в производстве котлов, турбин, печей, аппаратов химической промышленности и других объектов, где требуется высокая термическая стойкость.

- Марганцевистые стали. Содержат высокое содержание марганца, что придает им уникальные свойства, такие как высокая прочность и устойчивость к износу. Они часто используются в железнодорожном транспорте, в производстве буровых инструментов и других объектов, требующих высокой прочности и износостойкости.

- Специальные стали. Это стали, разработанные для специфических целей или условий эксплуатации. Они имеют различный химический составы и спроектированы для получения определенных характеристик, таких как высокая устойчивость к ударным нагрузкам, способность сохранять свои свойства при экстремальных температурах и т. д.

Виды сталей по качеству

Виды сталей по качеству могут быть определены на основе их свойств, процессов производства и соответствия стандартам. Вот несколько основных видов сталей по качеству:

- Стандартные стали. Это общие виды сталей, которые соответствуют стандартам производства и имеют обычные характеристики. Они часто используются в широком спектре промышленных приложений.

- Прецизионные стали. Это стали с высокой точностью и чистотой, производимые по строгим стандартам и используемые в точных инженерных применениях, таких как производство подшипников, инструментов, измерительных приборов.

- Высокопрочные стали. Обладают высокой прочностью и устойчивостью к разрушению при высоких нагрузках и тяжелых условиях эксплуатации. Они применяются в авиации, судостроении, производстве автомобилей, где требуются материалы с повышенной прочностью.

- Специализированные стали. Например, стали, разработанные для экстремальных условий, таких как высокие температуры, агрессивные химические среды или низкие температуры. Они используются в энергетике, нефтегазовой промышленности, космической отрасли и других специализированных сферах.

- Нержавеющие стали высокого качества. Это стали с высокой стойкостью к коррозии и окислению, производимые с особым вниманием к чистоте состава и процессам легирования. Они широко применяются в пищевой промышленности, медицинском оборудовании, химической промышленности.

Качество стали зависит от ее химического состава, процессов производства, микроструктуры и соответствия технологии изготовления. Выбор конкретного типа стали зависит от требований к конечному продукту и условий его применения.

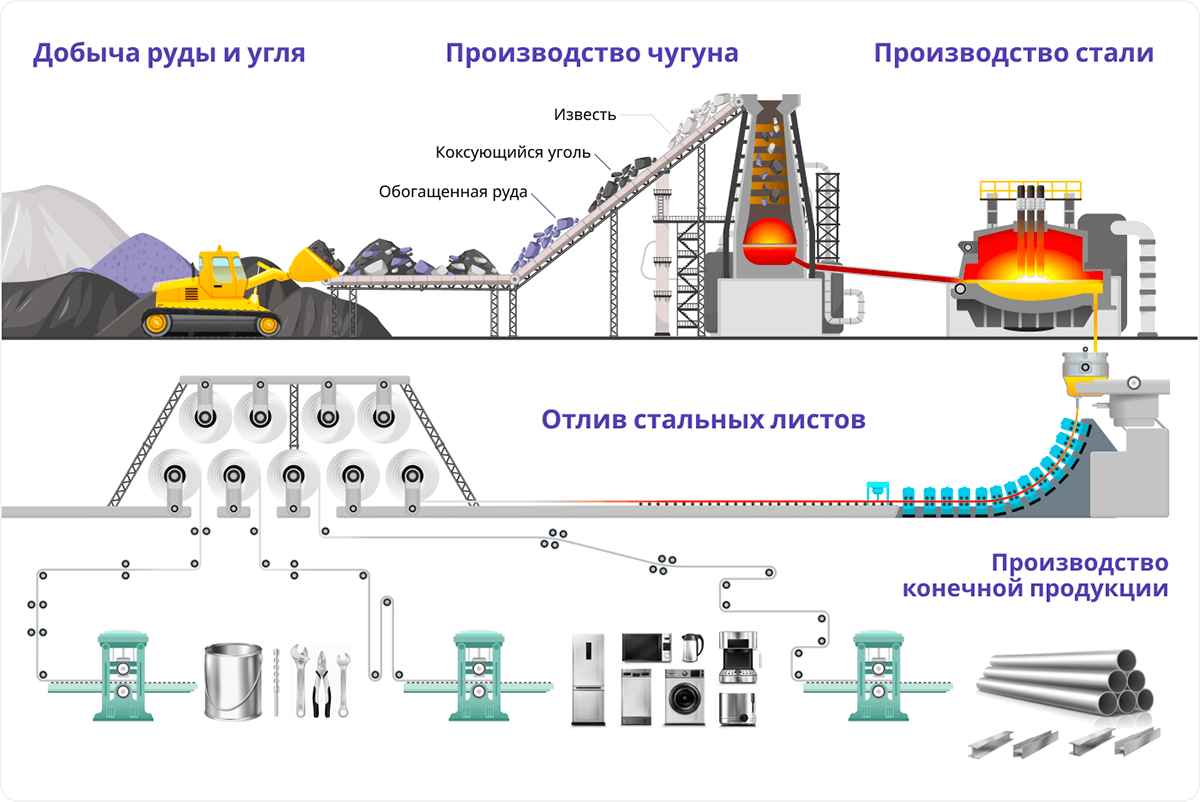

Технологии производства сталей

Железная руда представляет собой природный минерал, содержащий высокий уровень железа и других минеральных включений. Она является основным источником железа, используемого в производстве стали и обычно содержит различные соединения железа, чаще всего оксиды и гидроксиды железа, такие как гематит (Fe2O3), магнетит (Fe3O4), лимонит, сидерит и другие.

Процесс извлечения железной руды включает добычу и обогащение для извлечения железа из земли. Обогащение проводится для увеличения содержания железа и удаления примесей и нежелательных элементов из руды.

Чугун — это сплав железа с высоким содержанием углерода и другими добавками, такими как кремний, марганец или сера. Обычно содержит от 2 до 4% углерода, что делает его более ломким и менее устойчивым к изгибу по сравнению со сталью.

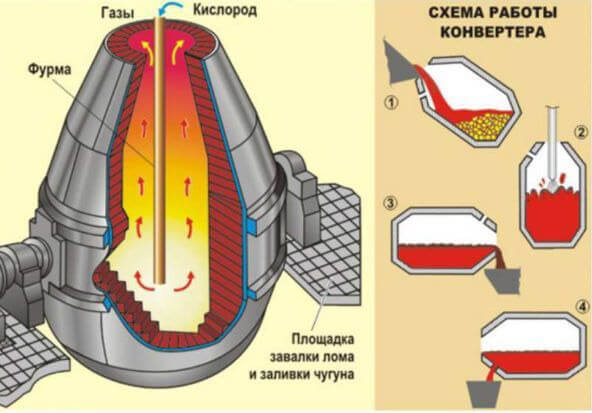

Конвертерное производство стали

Конвертерное производство стали — это один из основных способов получения стали из чугуна или железной руды. Этот процесс включает в себя использование специальных печей — конвертеров — для преобразования чугуна в сталь путем удаления избыточного углерода и других примесей.

Этапы конвертерного производства стали:

- Подготовка сырья.

- Наполнение конвертера. Чугун или руду добавляют в стальной конвертер, который часто имеет форму большого вращающегося цилиндра, способного выдерживать высокие температуры.

- В процессе конвертерного производства стали, нагрев сырья происходит до температур в диапазоне от 1500 до 1700 °C.

- Подача кислорода. Внутрь конвертера подается струя кислорода через фурмы (специальные дымоходы). Применение кислорода запускает процесс окисления, в результате которого избыточный углерод и другие примеси окисляются и удаляются из расплава.

- Реакция и удаление примесей. Взаимодействие с кислородом приводит к окислению углерода, который выводится в виде углекислого газа. Также происходит окисление других примесей, таких как силикаты, фосфор и сера, которые образуют шлак — металлически нерастворимые вещества, которые удаляются из стали.

- Корректировка состава. Во время процесса плавки могут вноситься легирующие элементы (например, марганца, никеля, хрома и других), чтобы придать стали требуемые свойства.

- Оценка качества. После завершения процесса сталь анализируется и оценивается на соответствие требованиям по химическому составу и другим параметрам.

- Литье и формование. Полученная сталь направляется на литье в формы для создания конечных изделий или на дальнейшую обработку для производства конструкций или деталей.

- Утилизация шлака. Шлак, образованный во время процесса, используется в строительстве или в других промышленных процессах.

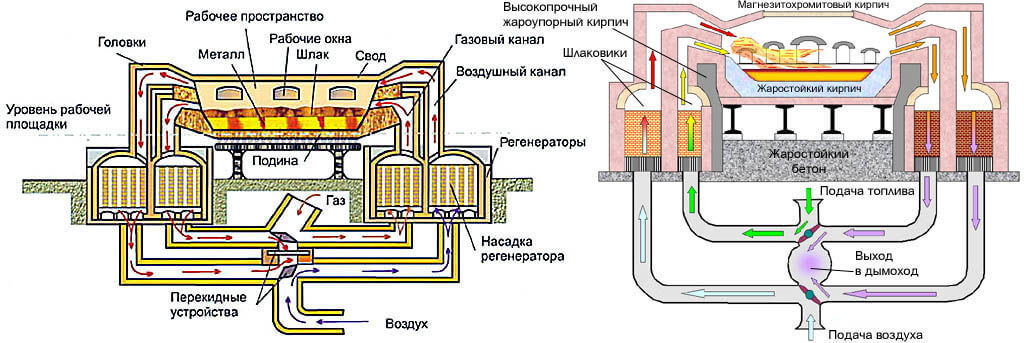

Мартеновское производство стали

Мартеновский процесс является одним из методов производства стали, который основан на использовании мартеновской печи для получения стали из чугуна или железной руды.

Этапы мартеновского производства стали:

- Подготовка сырья.

- Наполнение мартеновской печи. Сырье помещается в мартеновскую печь, которая представляет собой большой газовый или топливный печной котел, оборудованный специальным патрубком для загрузки сырья.

- Плавление. Сырье плавится внутри мартеновской печи при температурах от 1600 до 1700 °C.

- Процесс декарбонизации. В ходе процесса декарбонизации, который является ключевой частью мартеновского процесса, в печь вдувают воздух или кислород для окисления избыточного углерода в чугуне. Это уменьшает содержание углерода в расплаве, делая его более пригодным для получения стали.

- Обработка расплава. В процессе обработки расплава добавляются легирующие элементы или реагенты для удаления других примесей и корректировки химического состава стали.

- Контроль качества. Полученный расплав подвергается анализу и оценке, чтобы удостовериться, что он соответствует требованиям по химическому составу и другим параметрам.

- Литье и формование. После завершения процесса сталь направляется на литье в формы для создания конечных изделий или на дальнейшую обработку для производства конструкций или деталей.

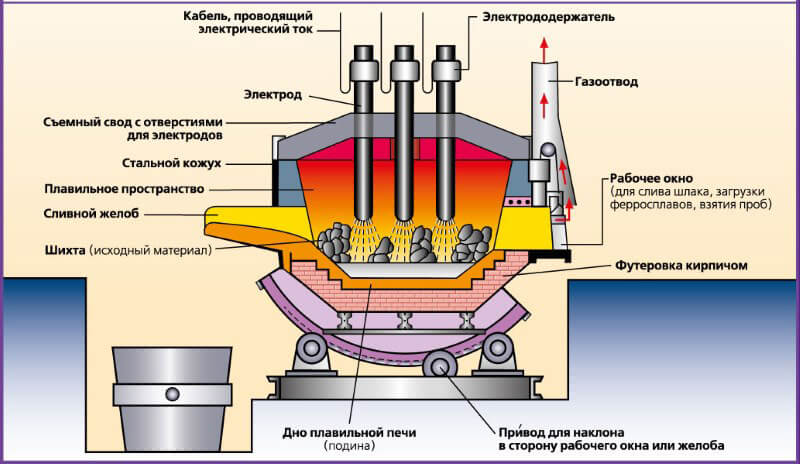

Электросталеплавильное производство стали

Электросталеплавильное производство является одним из современных и эффективных методов производства стали, использующим электрическую энергию для плавки металлических отходов или чистого железа. Этот процесс осуществляется с использованием электродуговых печей или индукционных печей.

Этапы электросталеплавильного производство стали:

- Выбор сырья. Электросталеплавильное производство позволяет использовать разнообразные источники сырья, такие как лом, отходы металлических изделий, чугун, железную руду или специально подготовленные сплавы.

- Плавка с использованием электричества. Электросталеплавильный процесс осуществляется с помощью электродуговых печей или индукционных печей. Электродуговые печи. Сырье плавится в больших ковшах с помощью электрических электродов, которые создают дуговой разряд между электродами и материалом, приводя к плавлению металла. Индукционные печи. В этих печах плавка происходит благодаря индукции высокочастотного электрического тока, который генерирует электромагнитное поле вокруг сырья, вызывая его нагрев.

- Процесс плавки управляется в зависимости от требуемых химических и физических характеристик стали, при необходимости, могут быть добавлены дополнительные легирующие элементы или реагенты для коррекции химического состава.

- Очистка и дегазация. В процессе плавки могут применяться специальные технологии для удаления примесей и газов из расплава, улучшая качество и чистоту стали.

- Формование и литье. Полученная сталь направляется на формование в конкретные изделия или на дальнейшую обработку для производства нужных конструкций.

- Контроль качества. Сталь анализируется и оценивается на соответствие требованиям по химическому составу и другим параметрам, чтобы удостовериться в ее соответствии стандартам качества.

Производство стали из металлических отходов

Производство стали из металлических отходов или металлолома, также известное как вторичное сталеплавильное производство, осуществляется путем переплавки отходов из металлических изделий для создания новой стали.

Этот процесс включает следующие этапы:

- Сбор металлических отходов. Металлический лом (отходы и изношенные части металлических изделий, таких как автомобили, бытовая техника, конструкции зданий и другие металлические компоненты) собирается, классифицируется и отправляется на переработку.

- Разделка и подготовка. Отходы разбирают на части и подвергают механической обработке для удаления элементов, которые могут мешать процессу плавки, таких как изоляция, покрытия, пластик или другие материалы. Они также могут быть раздроблены или расплавлены для создания более компактных материалов.

- Переплавка в электросталеплавильной печи или доменной печи. Металлические отходы плавятся в специальных печах, таких как электродуговые печи или индукционные печи, которые используются для электросталеплавильного производства. В этих печах происходит плавление лома, а затем полученный расплав обрабатывается с целью устранения примесей и улучшения химического состава.

- Добавление легирующих элементов. По мере необходимости к расплаву могут добавляться легирующие элементы для корректировки химического состава и придания стали необходимых свойств.

- Очистка и удаление примесей. В процессе плавления и переработки могут быть применены различные методы очистки, такие как декарбонизация, дегазация, удаление других примесей, чтобы улучшить качество и чистоту стали.

- Контроль качества. Полученная сталь подвергается анализу и оценке на соответствие требованиям по химическому составу и другим параметрам, чтобы удостовериться в ее соответствии стандартам качества.

Процесс разливки сталей

Литье или разливка стали — один из этапов производства стальных заготовок из расплавленной стали:

- Подготовка литейной формы. Прежде чем начнется разливка стали, готовится литейная форма. Форма может быть изготовлена из песчаного образца или металлического кокиля и представляет собой полость, соответствующую конечной форме изделия.

- Плавка стали. Сталь плавится в специальных печах. Расплавленная сталь анализируется на соответствие ее химического состава требуемым параметрам, прежде чем она будет направлена на разливку.

- Подготовка к разливке. После плавки сталь подается к месту разливки.

- Разливка. Расплавленная сталь заливается в литейную форму через отверстие или канал, образуя контур будущего изделия.

- Охлаждение и застывание. После разливки сталь начинает остывать и застывать в литейной форме.

- Извлечение из формы. После застывания заготовки, литейная форма снимается.

- Обработка изделия. Полученное изделие может подвергаться дополнительным процессам обработки, таким как термическая обработка, механическая обработка, шлифовка для достижения требуемых характеристик.

- Контроль качества. Отливки проходят контроль качества, который включает в себя проверку на соответствие размерам, форме, химическому составу и другим требованиям заказчика или стандартам качества.

Процесс разливки сталей может различаться в зависимости от типа стали, формы изделия, используемой технологии и требований производства.

Формовка сталей

Формовка сталей представляет собой процесс превращения расплавленной стали в изделия определенной формы. Основные методы формовки сталей:

- Литье под давлением (литье в форму). Расплавленная сталь заливается в специальные формы (формы для литья), где она остывает и затвердевает, принимая форму формы. Этот метод широко используется для производства металлических отливок различных размеров и форм, включая части для машин, автомобилей, инструментов и т.д.

- Прессование. Прессование стали может осуществляться как холодное, так и горячее. Горячее прессование выполняется при высоких температурах, в результате чего материал становится более пластичным и может быть сформован в различные формы. Холодное прессование используется для формирования стальных деталей с высокой точностью.

- Ковка. Это процесс формовки стали путем обработки расплавленного или нагретого металла под действием ударов молота или пресса. Ковка позволяет создавать прочные и устойчивые к износу детали, такие как валы, шестерни, корпуса и другие механические детали.

- Экструзия. Этот процесс используется для формирования длинных изделий с постоянным поперечным сечением, например, труб, профилей и балок. Расплавленная сталь прессуется через форму, что позволяет получить изделия с определенным профилем и размерами.

- Горячее прокатывание. Прокатка стали при высоких температурах для формирования листов, пластин, полос и других изделий с различными формами и толщинами.

Необходимый метод формовки стали выбирается в зависимости от требований производства и конечного назначения изделий.

Улучшение качества сталей

Улучшение качества сталей включают разнообразные технологии, направленные на формирование необходимых:

- механических;

- химических;

- физических;

свойств стали.

Эти подходы применяются для получения сталей с требуемыми характеристиками, например, устойчивость к коррозии, твердость, способность к обработке и т.д.

Оснонвые технологии улучшения качества сталей:

- Легирование — добавление специальных легирующих элементов, таких как хром, никель, марганец, молибден и т.д., для улучшения определенных свойств стали, например, увеличения прочности, улучшения устойчивости к коррозии.

- Термическая обработка — процессы отжига, закалки, отпуска и нормализации используются для изменения структуры и свойств стали путем контролируемого нагрева и охлаждения. Эти методы позволяют регулировать твердость, прочность, устойчивость к износу и другие характеристики стали.

- Отжиг стали — это термическая обработка металла, направленная на изменение его микроструктуры и свойств путем нагрева до определенной температуры, удержания на этой температуре в течение определенного времени и последующего охлаждения. Основные цели отжига стали:

- Улучшение механических свойств. Изменяет структуру стали, снижает ее твердость, уменьшает внутренние напряжения и улучшает обрабатываемость материала.

- Улучшение обработки. Может сделать сталь более пластичной и обработаемой, что важно при последующей обработке, включая резку, сварку и формовку.

- Уменьшение хрупкости. Может снизить хрупкость стали, устранить некоторые дефекты и повысить ее ударную вязкость.

- Улучшение структуры. Способен изменять размер зерен металла, что влияет на его прочность, устойчивость к усталости и другие механические свойства.

- Отжиг проводится при определенной температуре, которая зависит от типа стали и требуемых характеристик. После нагрева металла его охлаждают с определенной скоростью в соответствии с технологией отжига.

- Закалка стали — это процесс термической обработки, который используется для улучшения механических свойств металла, таких как прочность и твердость, путем быстрого охлаждения расплавленной стали из высокой температуры. Основные этапы процесса закалки:

- Нагрев. Сталь нагревается до определенной температуры, которая может быть выше точки критического температурного значения (точки A3 или Acm), где происходят структурные изменения в металле.

- Длительное выдерживание на высокой температуре. Это позволяет равномерно распределить температуру в металле и дать времени для того, чтобы все структурные изменения произошли.

- Охлаждение. Затем сталь охлаждается очень быстро, часто путем погружения в холодную среду, как например в воду, масло или воздух. Это быстрое охлаждение замораживает структуру металла в момент изменений фаз и формирует мартенситную структуру, что придает металлу высокую твердость.

- Процесс закалки применяется для улучшения механических свойств стали, делая ее более прочной и твердой. Однако, после закалки материал становится хрупким, и поэтому часто проводят последующий этап — отпуск, который помогает снять внутренние напряжения и уменьшить хрупкость, сохраняя при этом улучшенные механические характеристики.

- Закалка применяется в различных областях, где требуются высокие механические свойства материала, таких как производство инструментов, деталей машин, режущего инструмента, пружин и других компонентов, где необходима высокая прочность и износостойкость.

- Отпуск стали — это процесс термической обработки, который проводится после закалки для снятия внутренних напряжений и частичного снижения уровня твердости, увеличивая при этом пластичность металла и улучшая его обработку. Основные цели отпуска стали:

- Снятие напряжений. Во время закалки металл может накопить внутренние напряжения из-за быстрого охлаждения. Позволяет уменьшить эти напряжения, что может привести к улучшению стабильности и долговечности деталей из стали.

- Улучшение пластичности и обработки. Снижает уровень твердости стали, делая ее более пластичной и обрабатываемой. Это важно для последующей механической обработки, такой как гибка, сверление, фрезерование, сварка и другие операции, где высокая твердость может затруднить обработку.

- Получение требуемых свойств. Может изменить микроструктуру металла, что приводит к определенным свойствам, например, устойчивости к коррозии или улучшению характеристик металла в определенных условиях эксплуатации.

- Отпуск проводится путем нагрева стали до определенной температуры, затем ее охлаждения с последующим удержанием на этой температуре в течение определенного времени. Процесс отпуска может выполняться при различных температурах в зависимости от требований к структуре и свойствам стали.

- Отпуск широко применяется в промышленности для улучшения механических свойств и обработки стали, делая ее более устойчивой, пластичной и пригодной для различных применений в машиностроении, производстве инструментов, авиации, строительстве и других отраслях.

- Нормализация стали — это процесс термической обработки, направленный на улучшение механических свойств металла, а именно его прочности и структуры, путем контролируемого охлаждения после нагрева до определенной температуры. Основные цели нормализации стали:

- Улучшение структуры и равномерности зерен. Нагрев стали до определенной температуры (обычно выше точки критического температурного значения), а затем ее охлаждение на воздухе (в отличие от закалки, где охлаждение происходит в среде с охлаждающим эффектом). Это позволяет улучшить структуру стали и равномерно распределить зерна, что в конечном итоге повышает прочность металла.

- Снятие внутренних напряжений. Помогает снять внутренние напряжения, которые могут возникнуть в стали в процессе производства или других термических обработок.

- Улучшение обработки и механических свойств. После нормализации сталь становится более пластичной и удобной для обработки, также улучшаются ее механические свойства.

- Процесс нормализации стали обычно включает нагрев до определенной температуры (чаще всего чуть выше точки A3), удержание на этой температуре в течение определенного времени и последующее охлаждение на воздухе. Температура нагрева и время удержания зависят от типа стали и желаемых свойств.

- Нормализация применяется для улучшения структуры и механических характеристик стали, делая ее более однородной и прочной, что важно для широкого спектра применений, включая машиностроение, автомобильную промышленность, производство инструментов и другие области.

- Контроль химического состава — контроль химического состава стали позволяет добиться желаемых свойств. Он включает в себя контроль содержания углерода, кислорода, азота и других элементов, что влияет на структуру и характеристики материала.

- Литье с использованием технологий точной кристаллизации (LPE — Liquid Phase Epitaxy) или прецизионного литья — эти методы литья обеспечивают создание более чистых и улучшенных по качеству металлических заготовок, особенно для применений, где требуется высокая точность и качество.

- Управление структурой и микроструктурой — применение различных методов, таких как деформационная обработка, прокатка, холодное формование и другие техники, для управления микроструктурой и структурой стали, что влияет на ее механические свойства.

Контроль химического состава сталей

Контроль химического состава — один из этапов в производстве сталей, так как точный химический состав определяет их механические и физические свойства. Основные методы контроля химического состава:

- Излучательный спектральный анализ. Один из основных методов для определения содержания элементов в материале. Этот метод основан на исследовании спектра излучения, излучаемого расплавленным металлом при воздействии на него энергией. Спектральный анализатор определяет концентрацию различных элементов в стали на основе их спектральных линий.

- Индуктивно-связанная плазма (ИСП). При этом методе образуется плазма, исследуется световой спектр, и на основе этого определяется содержание различных элементов.

- Рентгеновский флуоресцентный анализ (РФА). При воздействии рентгеновского излучения на образец происходит испускание флуоресцентного излучения, которое позволяет определить элементы и их концентрацию в образце.

- Влажное химическое анализирование. Это классический метод, который включает химическую обработку образца стали для определения содержания элементов.

- Рентгенофазовый анализ (РФА). Метод используется для анализа кристаллической структуры и фаз состава материала.

Марки сталей

Марка стали — это система обозначений (кодов), которая используется для классификации различных типов стали на основе их:

- Химического состава. Отражает содержание основных элементов в стали, таких как углерод (С), марганец (Mn), хром (Cr), никель (Ni), молибден (Mo), и другие. Например, сталь марки 1045 содержит примерно 0,45% углерода.

- Механических свойств Может включать информацию о прочности, удлинении при разрыве, пределах текучести и твердости стали. Это помогает определить, насколько материал прочный и подходит для конкретных применений.

- Обработки и технологии производства. Некоторые марки сталей могут быть связаны с определенными методами производства или обработки, такими как закалка, отпуск, нормализация, горячее прокатывание и другие технологии, которые придают стали определенные характеристики.

- Назначения. Некоторые марки стали могут быть предназначены для специфических применений, таких как конструкционные материалы, инструментальные стали, стали для изготовления деталей автомобилей и т. д.

Каждая марка стали имеет свои уникальные характеристики и может быть использована для определения свойств материала.

Организации по стандартизации, такие как ASTM, AISI, DIN, EN формируют системы обозначений для марок стали в соответствии с их спецификациями. Марки (маркировка) сталей помогают производителям и потребителям ориентироваться в характеристиках и качестве материала, позволяя выбирать подходящий тип стали для определенных задач.

В России система маркировки сталей определяется государственными стандартами (ГОСТами). В прошлом ГОСТы были основным инструментом стандартизации в стране. Они определяли требования к качеству, химическому составу, механическим свойствам и другим характеристикам материалов, включая стали.

Например, ГОСТ 380 «Низколегированные и легированные углеродистые стали. Общие технические условия» определяет основные требования к углеродистым сталям различных марок, их химический состав, механические свойства и другие параметры. Этот стандарт используется для классификации сталей, производимых или применяемых в России.

С учетом вступления России в Евразийский экономический союз (ЕАЭС), стандарты Евразийского экономического союза (ЕАЭС) могут также влиять на систему маркировки сталей, используемых в стране.

В настоящее время могут применяться как российские ГОСТы, так и международные стандарты, такие как ASTM (American Society for Testing and Materials), AISI (American Iron and Steel Institute), DIN (Deutsches Institut für Normung), EN (European Norms) и другие.

Маркировка сталей предоставляет информацию о характеристиках материала и позволяет производителям, инженерам и потребителям выбирать сталь с определенными свойствами, соответствующими их требованиям и спецификациям для конкретных приложений.

Смотрите также:

- Марки сталей по ГОСТ, AISI, ASTM, ASME, En, DIN, WNr.

- Маркировка сталей.

- Марочник сталей.

- Марки и типы стали, ГОСТ'ы, заменители, применение, свариваемость.

- Таблица соответствия марок нержавеющих сталей по ГОСТ, EN, UNS, SIS, BS, AISI.

Стали и металлопрокат

Металлопрокат представляет собой изделия из сталей, которые производятся путем обработки и формования стального листа, стального прутка, стального профиля и других форм для использования в различных отраслях промышленности.

Основные виды металлопроката:

- Листовой металлопрокат. Получается из прокатки стальных заготовок в виде плоских листов различной толщины.

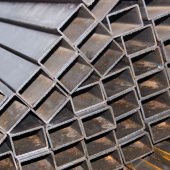

- Профильный или фасонный металлопрокат. Включает в себя стальные профили различной формы, например, уголки, швеллеры, тавры, балки и трубы.

- Прутковый или сортовой металлопрокат. Это стальные прутки различного диаметра, которые используются в производстве механических деталей, инструментов, в процессе ковки, сварки и других металлообрабатывающих операциях.

- Трубный металлопрокат. Получается при формовке и прокатке стальных заготовок необходимой формы. Включает в себя круглые и профильные трубы.

Металлопрокат изготавливается из сталей разных марок, которые определяют его качество и характеристики.

Смотрите также: