Сталь 65Г — это легированная углеродистая сталь, которая содержит примерно 0,65% углерода и добавки других элементов, таких как кремний, марганец, фосфор, сера и хром. Эта сталь имеет высокую твердость и прочность, а также хорошую обрабатываемость.

Сталь 65Г используется в машиностроении и производстве различных металлических конструкций, например, для изготовления деталей автомобилей, рельсовых скреплений, зубчатых колес, шестерен, рессор и других деталей, которые подвергаются большим нагрузкам. Она также может использоваться для изготовления инструментов, например, сверл, фрез, ножей и т.д.

Сталь 65Г может быть закалена и отпущена для увеличения ее прочности и твердости, но это может снизить ее пластичность и ударную вязкость. Поэтому выбор метода термической обработки зависит от требований к конечному продукту.

Марка 65Г – применение

Конструкционная рессорно-пружинная сталь 65Г используется для изготовления деталей с повышенной износостойкостью, работающих без ударных нагрузок:

- рессоры,

- пружины,

- подающие / зажимные цанги,

- корпуса подшипников,

- фланцы,

- шестерни,

- фрикционные диски,

- тормозные ленты,

- упорные шайбы.

Расшифровка марки стали 65Г

Цифра 65 — указывает на содержание в стали углерода (C) в объеме 0,65%, Буква Г — указывает содержание марганца (Mg) около 1%.

Сталь 65Г – характеристики

- Удельный вес: 7850 кг/м3.

- Термообработка: Состояние поставки.

- Твердость материала: HB 10 -1 = 241 МПа.

- Температура критических точек: Ac1 = 721 , Ac3 (Acm) = 745 , Ar3 (Arcm) = 720 , Ar1 = 670 , Mn = 270.

- Температура ковки, °С: начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм в мульде.

- Обрабатываемость резанием: в закаленном и отпущенном состоянии при HB 240 и σв=820 МПа, К υ тв. спл=0,85 и Кυ б.ст=0,80.

- Свариваемость материала: не применяется для сварных конструкций. КТС - без ограничений.

- Флокеночувствительность: малочувствительна.

- Склонность к отпускной хрупкости: склонна при содержании Mn≥1%

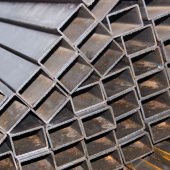

Металлопрокат из стали 65Г Первый поставщик металла. Низкие оптовые и розничные цены. Консультация по выбору. Оформление заказа на сайте и в офисе. Нарезка в размер. Доставка по Беларуси, в том числе, и в выходные дни. |

Сталь 65Г – отечественные аналоги

| Марка металлопроката | Заменитель |

| 65Г | 50ХФА |

| 55С2 | |

| 60С2 | |

| 60С2А | |

| 70 | |

| 70Г | |

| 9ХС | |

| У8А |

Материал 65Г – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 65Г | Сталь конструкционная рессорно-пружинная | Сортовой прокат | 14959–79 | есть |

| Лента | 2283–79 | |||

| 2284–79 | ||||

| Проволока | 9389–75 | |||

| Лист | 1577–93 |

Марка 65Г – технологические особенности

Ковка

| Вид полуфабриката | t, °С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1200–800 | до 300 | В печи |

| Заготовка | 1250–780 | до 100 | На воздухе |

| 101–300 | В мульде | ||

Сварка

Свариваемость — для сварных конструкций не применяется.

Флокеночувствительность — мало чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Κυ | |||

| Состояние | HB, МПа | σΒ, МПа | твердый сплав | быстрорежущая сталь |

| закаленное отпущенное | 240 | 840 | 0,85 | 0,8 |

Склонность к отпускной хрупкости

При содержании Mn ≥1% склонна.

Химический состав в % стали 65Г

| C | Углерод | 0,62 - 0,7 |

| Si | Кремний | 0,17 - 0,37 |

| Mn | Марганец | 0,9 - 1,2 |

| Ni | Никель | до 0,25 |

| S | Сера | до 0,035 |

| P | Фосфор | до 0,035 |

| Cr | Хром | до 0,25 |

| Cu | Медь | до 0,2 |

| Fe | Железо | ~97 |

Физические свойства стали 65Г

| t | ρ | R 109 | E 10-5 | λ | α 106 | C |

| °С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 2.15 | 37 | |||

| 100 | 7830 | 2.13 | 36 | 11.8 | 490 | |

| 200 | 7800 | 2.07 | 35 | 12.6 | 510 | |

| 300 | 2 | 34 | 13.2 | 525 | ||

| 400 | 7730 | 1.8 | 32 | 13.6 | 560 | |

| 500 | 1.7 | 31 | 14.1 | 575 | ||

| 600 | 1.54 | 30 | 14.6 | 590 | ||

| 700 | 1.36 | 29 | 14.5 | 625 | ||

| 800 | 1.28 | 28 | 11.8 | 705 |

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 |

| R | Ом·м | Удельное сопротивление |

| ρ | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| λ | Вт/(м·град) | Коэффициент теплопроводности |

| α | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | °С | Температура |

Сталь 65Г – точные и ближайшие зарубежные аналоги

| Англия | Болгария | Германия | Китай | Польша | США |

| BS | BDS | DIN, WNr | GB | PN | - |

| 080A67 | 65G | 66Mn4 Ck67 | 65Mn | 65G | 1066 1566 G15660 |

Механические свойства стали 65Г

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | ψ | δ5 | σT | σв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Прокат | 14959–79 | Закалка | 30 | 8 | 785 | 980 | |||

| Отпуск | |||||||||

| Лист толстый | 1577–93 | 12 | 740 | ||||||

| Лента нагартован | 2283–79 | 740–1180 | |||||||

| отожжен. | 10–15 | 640–740 |

Твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Прокат без термообработки | 14959–79 | 285 |

| термообработанный | 241 | |

| Лист толстый после отжига | 1577–93 | 229 |

Температура критических точек, °С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 721 | 745 | 670 | 720 | 270 |

Ударная вязкость, Дж/см2

| Режимы термообработки | t | KCU при температурах | ||||||

| °С | -80 °С | -70 °С | -40 °С | -30 °С | -20 °С | 0 °С | +20 °С | |

| Закалка | 830 | 12 | 24 | 27 | 69 | 110 | ||

| Отпуск | 480 | |||||||

Предел выносливости, МПа

| Термообработка | τ−1 | σ−1 | |

| Режим | t, °С | ||

| Закалка (масло) | 810 | 431 | 725 |

| Отпуск | 400 | ||

| Закалка (масло) | 810 | 284 | 480 |

| Отпуск | 500 | ||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ 0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | НRC, не более |

| ГОСТ 14959-79 | Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка 830 °С, масло. Отпуск 470 °С | Образцы | 785 | 980 | 8 | 30 | - |

| ГОСТ 1577-93 | Листы нормализованные и горячекатаные Закалка 800-820 °С, масло. Отпуск 340-380 °С, воздух Закалка 790-820 °С, масло. Отпуск 550-580 °С, воздух | 80 20 60 | -1220 690 | 730 1470 880 | 12 5 8 | -10 30 | -44-49 30-35 |

Механические свойства стали 65Г в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HRCэ |

| Закалка 830 °С, масло | ||||||

| 200 400 600 | 1790 1450 850 | 2200 1670 880 | 4 8 15 | 30 48 51 | 5 29 76 | 61 46 30 |

Механические свойства стали 65Г при повышенных температурах

| Температура испытаний, °С | σ 0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % |

| Закалка 830 °С, масло. Отпуск 350 °С | ||||

| 200 300 400 | 1370 1220 980 | 1670 1370 1000 | 15 19 20 | 44 52 70 |

Ударная вязкость стали 65Г KCU, (Дж/см2)

| Т= +20 °С | Т= 0 | Т= –20 °С | Т= –30 °С | Т= –70 °С | Термообработка |

| 110 | 69 | 27 | 23 | 12 | Закалка 830 °С. Отпуск 480 °С |

Предел выносливости стали 65Г

| σ-1, МПА | J-1, МПА | n | Состояние или термообработка |

| 725 480 578 647 725 | 431 284 - - - | 106 | Закалка 810 °C, масло. Отпуск 400 °C Закалка 810 °C, масло. Отпуск 500 °C σ0,2=1220 МПа, σв=1470 МПа, HB 393-454 σ0,2=1280 МПа, σв=1420 МПа, HB 420 σ0,2=1440 МПа, σв=1690 МПа, HB 450 |

Прокаливаемость стали 65Г

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 | Закалка 800 °С |

| 58,5-66 | 56,5-65 | 53-64 | 49,5-62,5 | 41,5-56 | 38,5-51,5 | 35,5-50,5 | 34,5-49,5 | 35-47,5 | 31-45 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

| 50 90 | 52-54 59-61 | 30-57 До 38 | 10-31 До 16 |

| HRCэ | HB | KCU | ψ | δ5 | σT | σв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Κυ | σ 0,2 | τ−1 | σ−1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–120 °С | 200–300 °С |

| Термообработка | нет | есть | отжиг |