Класс: Сталь инструментальная штамповая.

Заменители: Х6ВФ, Х12Ф1, Х12ВМ.

Вид поставки:

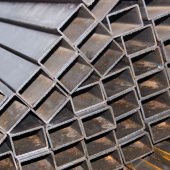

- Сортовой прокат ГОСТ 5950-2000, ГОСТ 2590-2006, ГОСТ 2591-2006.

- Калиброванный пруток ГОСТ 5950-2000, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 5950-2000, ГОСТ 14955-77.

- Полоса ГОСТ 4405-75.

- Поковки и кованные заготовки ГОСТ 5950-2000, ГОСТ 1133-71, ГОСТ 7831-78.

Использование в промышленности:

- Профилировочные ролики сложных форм, секции кузовных штампов сложных форм, сложные дыропрошивные матрицы при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложней конфигурацией рабочих частей, штамповки активной части электрических машин.

Расшифровка стали марки Х12МФ

Марка стали «Х12МФ» относится к высоколегированным инструментальным сталям, применяемым в производстве режущего инструмента.

- Х — означает, что это высокоуглеродистая сталь (относится к хромистым сталям).

- 12 — указывает на содержание углерода в стали (около 1,1—1,2%), что обеспечивает высокую твердость и износостойкость.

- М — обозначает молибден в качестве легирующего элемента.

- Ф — указывает на содержание фтора в качестве добавки, способствующей повышению свойств режущего инструмента.

Сталь Х12МФ обладает высокой твердостью, износостойкостью и способностью сохранять остроту режущего края, что делает ее популярным материалом для изготовления сверл, фрез, инструментов для обработки металлов и т. д.

Прокат из стали Х12МФ Первый поставщик металла. Низкие оптовые и розничные цены. Консультация по выбору. Оформление заказа на сайте и в офисе. Нарезка в размер. Доставка по Беларуси. |

Химический состав стали Х12МФ в %

| C / Углерод | 1,45—1,65 |

| Si / Кремний | 0,1—0,4 |

| Mn / Марганец | 0,15—0,45 |

| Ni / Никель | до 0,35 |

| S / Сера | до 0,03 |

| P / Фосфор | до 0,03 |

| Cr / Хром | 11—12,5 |

| Mo / Молибден | 0,4—0,6 |

| V / Ванадий | 0,15—0,3 |

| Cu / Медь | до 0,3 |

| Fe / Железо | ~84 |

Характеристики и свойства стали марки Х12МФ

- Твердость материала: HB 10-1 = 255 МПа.

- Температура ковки: °С: начала 1140, конца 850. Охлаждение в колодцах или термостатах.

- Температура критических точек: Ac1 = 810 , Ac3 (Acm) = 860 , Ar3 (Arcm) = 780 , Ar1 = 760 , Mn = 225.

- Свариваемость материала: не применяется для сварных конструкций.

- Склонность к отпускной хрупкости: склонна.

- Обрабатываемость резанием: в горячекатанном состоянии при HB 217—228 и σв = 710 МПа, Кυ тв. спл = 0,8 и Кυ б.ст = 0,3

Твердость стали после термообработки (ГОСТ 5950-73)

| Состояние поставки, режимы термообработки | HRC∂ (HB) |

| Прутки и полосы отожженные или высокоотпущенные образцы.

Закалка 970 °С, масло. Отпуск 180 °С. Закалка 1020 °С, воздух. Отпуск при температуре, °С 200 300 400 500 Изотермический отжиг: нагрев 850-870 °С, охлаждение со скоростью 40 град/ч до 700-720 °С, выдержка 3-4 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух Подогрев 650-700 °С. Закалка 1000-1030 °С, масло. Отпуск 190-210 °С, 1,5 ч, воздух (режим окончатесльной термообработки) Подогрев 650-700 °С. Закалка 1000-1030 °С, селитра. Отпуск 320-350 °С, 1,5 ч, воздух (режим окончательной термообработки) | До (255)

Св. 61 63 61 60 61 (255) 61-63 58-59 |

Ударная вязкость и твердость стали Х12МФ в зависимости от температуры отпуска

| Температура отпуска, °С | KCU (кДж / м2) | HRC∂ |

| Закалка 1000-1030 °С, масло. Выдержка при отпуске 1,5 ч | ||

| 200

300 400 500 550 | 43

64 54 30 --- | 63

61 60 60 52 |

Механические свойства стали Х12МФ в зависимости от температуры испытания

| Температура испытания, °С | σв (МПа) | δ5 (%) | ψ % |

| Образцы диаметром 10 мм, длиной 50 мм кованые и отоженные. Скорость деформирования 1,1 мм/мин, скорость деформации 0,0004 1/с | |||

| 700

800 900 1000 1100 1200 | 140

125 81 46 25 8 | 44

--- 46 --- 48 3 | 68

58 54 49 48 14 |

Предел выносливости стали Х12МФ при n = 107

| σ-1, МПА | HRC∂ |

| 800

650 | 60

56 |

Теплостойкость Х12МФ

| Температура, °С | Время, ч | HRC∂ |

| 150-170

490-510 | 1 | 63

59 |

| Шлифуемость удовлетворительная | ||

Критический диаметр, мм, при закалке

| Закалочная среда | ||

| масло | селитра | воздух |

| 80-100 | 80-100 | 50-60 |

Используемые обозначения

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,05 | - предел упругости, МПа |

| σ0,2 | - предел текучести условный, МПа |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа |

| ν | - относительный сдвиг, % |

| σв | - предел кратковременной прочности, МПа |

| ψ | - относительное сужение, % |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 |

| σT | - предел пропорциональности (предел текучести для остаточной деформации), МПа |

| HB | - твердость по Бринеллю |

| HV | - твердость по Виккерсу |

| HRCэ | - твердость по Роквеллу, шкала С |

| HRB | - твердость по Роквеллу, шкала В |

| HSD | - твердость по Шору |

| ε | - относительная осадка при появлении первой трещины, % |

| σизг | - предел прочности при изгибе, МПа |

| σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| n | - количество циклов нагружения |

| R и ρ | - удельное электросопротивление, Ом·м |

| E | - модуль упругости нормальный, ГПа |

| T | - температура, при которой получены свойства, Град |

| l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) |

| C | - удельная теплоемкость материала (диапазон 20° - T ), [Дж/(кг·град)] |

| pn и r | - плотность кг/м3 |

| а | - коэффициент температурного (линейного) расширения (диапазон 20° - T ), 1/°С |

| σtТ | - предел длительной прочности, МПа |

| G | - модуль упругости при сдвиге кручением, ГПа |

Сталь: классификация, обработка, основные типы • Марочник сталей • Марки сталей по ГОСТ, AISI, ASTM, ASME, En, DIN, WNr • Таблица соответствия марок нержавеющих сталей по ГОСТ, EN, UNS, SIS, BS, AISI, химический состав, механические свойства • Маркировка сталей • Легированная сталь • Инструментальная сталь • Конструкционная сталь • Углеродистые стали • Производство сталей • Марки и типы стали, ГОСТ'ы, заменители, применение, свариваемость • Пищевая нержавеющая сталь

Ст3 / Ст3сп • 45 • 20 • 60С2А • Р6М5К5 • 20Х • 40ХН2МА • 18ХГТ • 08пс • 20К • 10ХСНД • 30ХГС • 65Г • 40Х • 09Г2С • ХВГ • 35 • ШХ15 • 9ХС • У9 • У10 • У7 • У8 • 12Х18Н10Т • 35Л • Х12 • 40Х13 • Р18 • 20Л • 10 • 08Х18Н10Т • 12ХН3А • AISI 430 (12Х17) • 50Л • AISI 304 (08Х18Н10) • 40Л • 30Л • Х12МФ • 15Л • 25Л • 95Х18