|

Легированная сталь — сплав железа с углеродом, включающий специальные добавки предназначенные для улучшения механических или химических свойств. В качестве легирующих добавок применяется: хром, никель, кремний, марганец, молибден, вольфрам, ниобий, бор, медь, азот, ванадий, титан и т.д.

Процентное содержание добавок и особенности процесса легирования определяют физические, механические и химические свойства стали.

В зависимости от включения тех или иных легирующих элементов стали принято называть: марганцовистой, хромистой, хромомолибденованадиевой и т.д.

- Классификация легированных сталей

- Классификация строительных легированных сталей

- Классификация машиностроительных легированных сталей

- Маркировка легированных сталей по ГОСТ

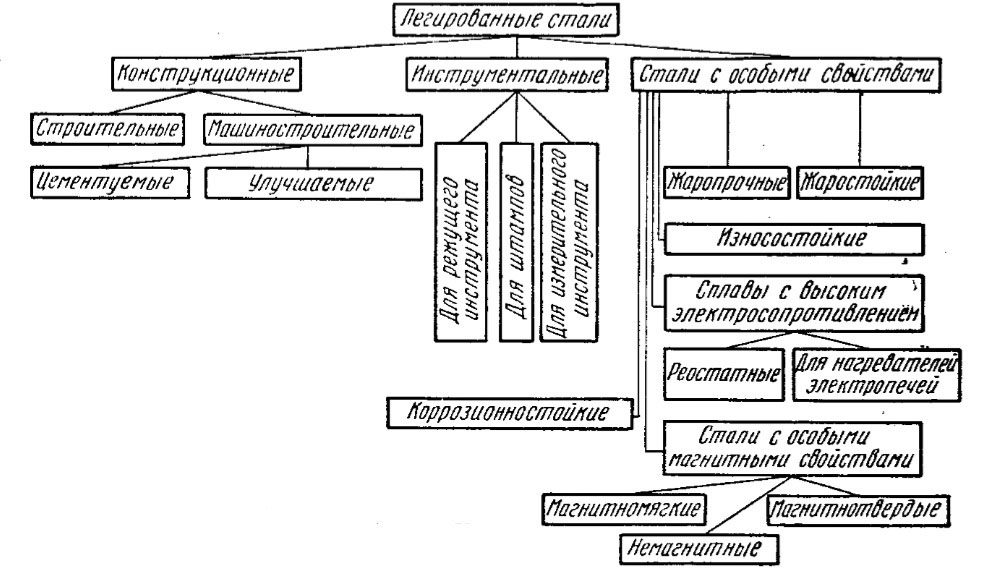

Классификация легированных сталей

По степени легирования

- низколегированная сталь — доля легирующих элементов до 2,5 %;

- среднелегированная сталь — доля легирующих элементов от 2,5 до 10 %;

- высоколегированная сталь — доля легирующих элементов от 10 до 50 %.

По структуре кристаллической решетки

- ферритные;

- перлитные;

- аустенитные;

- мартенситные;

- двухфазные ферритно-мартенситные;

- мартенситно-стареющие и другие.

Разные режимы термообработки сталей влияют на структуру кристаллической решетки, соответственно, для получения сталей с необходимой структурой и свойствами применяют требуемые режимы термообработки.

По качеству

- обычные (без добавочной буквы, например: 30ХГС);

- качественные (буква А, например: 30ХГСА, 30Х2Г2НТРА);

- высококачественные электрошлакового переплава (-Ш);

- высококачественные вакуумно-дугового переплава (-ВД);

- специальные (цифровое обозначение, перед которым буква Э).

Качественные и высококачественные имеют меньшее содержание нежелательных примесей: серы, фосфора, кислорода и азота.

По свойствам

- нормальной и повышенной прочности;

- хладостойкие;

- жаропрочные (теплоустойчивые);

- устойчивые к атмосферной коррозии и коррозии в морской воде;

- упрочняемые термической и термохимической обработкой и т.д.

По назначению

- Строительные легированные стали. Применятся при изготовлении сварных конструкций.

- Машиностроительные. Применяются при производстве деталей механизмов и машин, корпусных конструкций и т.д.

- Инструментальные. Применяются при производстве инструментов.

Классификация строительных легированных сталей

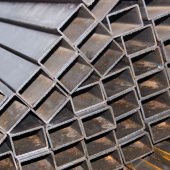

- Стали массового применения — низколегированные стали нормальной прочности, ферритно-перлитного класса. Производятся в виде листового и фасонного проката, труб, как правило после горячей прокатки.

Основные требования к ним: уровень прочности, по ГОСТ 27772-88, обозначаются С345 и С375, где С — строительная, цифры — предел текучести) и хладостойкость, по ГОСТ 19281-89, категорий 6... 15 с нормированной ударной вязкостью KCU при температурах –40 и –70 °С и после деформационного старения при температуре +20 °С). - Мостостроительные стали — используются для изготовления конструкций авто- и железнодорожных мостов. Дополнительное требование к ним по сравнению со сталями массового применения — это повышенное сопротивление атмосферной коррозии (ГОСТ 6713-91).

- Стали повышенной прочности с карбонитридным упрочнением (С390 и С440). Готовый прокат поставляют в нормализованном состоянии. Структура решетки — ферритноперлитная мелкозернистая с дисперсными частицами карбонитридов.

- Стали высокопрочные с карбонитpидным упрочнением, легированные молибденом, ванадием и бором (С590 и С733). Они поставляются в состоянии закалки и отпуска. Структура решетки — бейнитная. Эти стали практически не теряют прочность в сварных соединениях.

- Стали, упрочняемые контролируемой прокаткой (при температурах 850... 700 °С в период полиморфного γ-α-преврашения). Наибольшее применение с таким упрочнением нашли стали, легированные ванадием, ниобием или титаном.

- Судостроительные стали нормальной, повышенной прочности и хладостойкие. Сейчас выпускаются стали с нормированной прочностью А32, А36, А40; О32, О36, О40; Е32, Е36, Е40 (А, О, Е — температура сохранения нормированной ударной вязкости соответственно при +20, –20, –40 °С; цифра — предел прочности соответственно 315; 355 и 390 МПа). Эти стали обладают высоким сопротивлением хрупкому разрушению, которое оценивается нормированной температурой перехода из хрупкого в вязкое состояние Тхр (температура торможения трещины в образцах натуральной толщины). Поставляются в горячекатаном или нормализованном состоянии. Структура решетки ферритно-перлитная.

- Стали судостроительные высокопрочные хладостойкие. Их предел текучести 490 и 690 МПа. Предназначены они для сварных конструкций, эксплуатируемых при температурах до –40 °С (стали открытых методов выплавки) и до –60 °С (стали электрошлакового переплава). Поставляются эти стали в состоянии закалки и высокого отпуска. Структура решетки — сорбит, упрочненный дисперсными частицами карбидов.

- Стали для труб горячей воды и пара — жаропрочные (теплоустойчивые), легированные Сr - Мо - V, перлитного класса, предназначенные для эксплуатации при температурах до 600 °С. Они поставляются в состоянии нормализации или закалки с высоким отпуском. Структура решетки — сорбит с дисперсными частицами карбидов, обеспечивающими совместно с легированием жаропрочность стали. К ним предъявляются требования по нормированному пределу длительной прочности (σTi - напряжению, при котором разрушается гладкий образец при заданных температуре и времени). Сварные соединения могут иметь зону разупрочнения на участке нагрева в интервале температур Ас1 - Асз, в котором резко снижается жаропрочность, что может привести к уменьшению срока эксплуатации сварных труб.

- Высокопрочные низкоотпущенные стали с пределом текучести σ0.2 ≤ 1500 МПа. Структура решетки — низкоотпущенный мартенсит. Эти стали применяются в конструкциях современных летательных аппаратов; они чувствительны К концентраторам напряжений, должны иметь нормированное значение силового критерия трещиностойкости Klc (критический коэффициент интенсивности напряжений).

Классификация машиностроительных легированных сталей

- Цементируемые низкоуглеродистые низко- и среднелегированные стали. Применяются в производстве деталей механизмов передач, зубчатых колес, валов и других деталей, подвергаются цементации и нитроцементации с последующей закалкой и высоким отпуском.

- Улучшаемые среднеуглеродистые низко- и среднелегированные стали используются в состоянии закалки и высокого отпуска. Структура решетки — сорбит или троостит отпуска. Из этих сталей изготовляют тяжелонагруженные детали, работающие при знакопеременных нагрузках. К ним предъявляются требования по нормированной выносливости (σ-1 ≈ 0,5σв ). Данные стали чувствительны к концентрации напряжений.

- Жаропрочные стали. Это среднеуглеродистые легированные Сr-Мо-V стали, перлитного класса, предназначенные для изготовления изделий энергетического машиностроения (валы и роторы паровых турбин, крепежные детали и т.п.).

Маркировка легированных сталей по ГОСТ

В отличие от ГОСТ 380-2005, определяющего состав и обозначение углеродистых сталей обыкновенного качества, обозначение качественных углеродистых (ГОСТ 1050-2013) и легированных сталей (ГОСТ 4543-2016) состоит из цифр и букв, показывающих их химический состав, степень очистки и назначение.

Таблица. Обозначения и особенности применения легирующих элементов

| Элемент | Химическое обозначение | Обозначение в маркировке СНГ | Типичное содержание, % | Особенности применения |

| Марганец | Mn | Г | 0,8 – 13 | Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. Повышает сопротивление истиранию и ударным нагрузкам. |

| Кремний | Si | С | 0,5 – 14,0 | Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели. |

| Алюминий | Al | Ю | 0,02 – 0,07 | Минимизирует процессы старения. Повышает пластичность. Связывает кислород |

| Фосфор | P | П | 0,05 – 0,35 | Улучшает антикоррозионные свойства и обрабатываемость. В количестве более 0,03% провоцирует хладноломкость. |

| Хром | Cr | Х | 0,3 – 30 | Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%. |

| Никель | Ni | Н | 0,3 – 25 | Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. Повышает прокаливаемость и окалиностойкость. |

| Молибден | Mo | М | 0,2 – 6,5 | Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%. |

| Вольфрам | W | В | 1,0 – 18,0 | Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам. |

| Ванадий | V | Ф | 0,09 – 2,0 | Карбидообразующий агент, который увеличивает прочность и повышает вязкость. Ванадийсодержащие сплавы демонстрируют отличную ударную стойкость и инертность к напряжениям, но очень дорого стоят. |

| Титан | Ti | Т | 0,03 – 0,15 | Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали. |

| Ниобий | Nb | Б | 0,01 – 1,5 | Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости. |

| Медь | Cu | Д | 0,03 – 4,0 | Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. В судостроении позволяет эффективно решить проблему обрастания подводной части корпуса водорослями и ракушками. |

| Бор | B | Р | 0,0008 – 0,005 | Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля. |

| Кобальт | Co | К | 5,0 – 30,0 | Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур. |

| Редко-земельные металлы (РЗМ) | Ce, La и др. | Ч | 0,02 – 0,05 | Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость. |

| Сера | S | -- | 0,03 – 0,3 | Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки. |

Первые цифры показывают содержание углерода в сотых долях процента, затем следуют буквы и цифры, указывающие на легирующий элемент и его долю в процентах. Пропущенная цифра в обозначении указывает на его долю в содержании около 1% или менее.

Например: сталь 08Х13 — 0,08% углерода, 13% хрома — детали, подвергающиеся резким ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода).

Дополнительные обозначения в начале марки:

- Р — быстрорежущая;

- Ш — шарикоподшипниковая;

- А — автоматная;

- Э — электротехническая;

- Л — полученная литьём;

- и др.

Исключения:

- содержание в шарикоподшипниковых сталях хрома в десятых долях процента (например, ШХ4 — Cr 0,4 %);

- в марке быстрорежущей стали, цифра после «Р» — содержание вольфрама в %, и во всех быстрорежущих сталях содержание хрома 4 %.

Буква А в середине марки стали показывает содержание азота, а в конце — что сталь чистая по сере и фосфору (содержание фосфора и серы в такой стали не превышает 0,03 %).

Две буквы А в конце — «АА» — означают, что сталь особо чистая (ещё более чистая по сере и фосфору).

Например:

- сталь 18ХГТ — 0,18 % С, 1 % Сr, 1 % Мn, около 0,1 % Тi;

- сталь 38ХН3МФА — 0,38 % С, 0,8—1,2 % Сr; 3-3,5 % Ni, 0,35—0,45 % Мо, 0,1—0,18 % V;

- сталь 30ХГСА — 0,30 % С, 0,8—1,1 % Сr, 0,9—1,2 % Мn, 0,8—1,25 % Si;

- сталь 03Х13АГ19 — 0,03 % С, 13 % Сr, 0,2—0,3 % N, 19 % Мn.