|

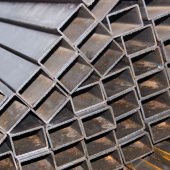

Инструментальная сталь — это специальный вид стали, который обладает высокой твердостью, прочностью и износостойкостью. Она используется для производства инструментов, которые применяются в металлообработке, обработке древесины, пластмасс и других материалов.

Инструментальная сталь имеет различные маркировки, которые отражают ее состав и свойства. Например, сталь марки D2 содержит высокий уровень хрома и молибдена, что делает ее особенно подходящей для производства высококачественных ножей и штампов.

Инструментальная сталь обычно подвергается специальной термической обработке, чтобы достичь необходимой твердости и прочности. Она может быть закалена и отпущена, чтобы получить желаемые свойства, а также поверхностно упрочнена, например, методом нитроцементации или закалки в вакууме.

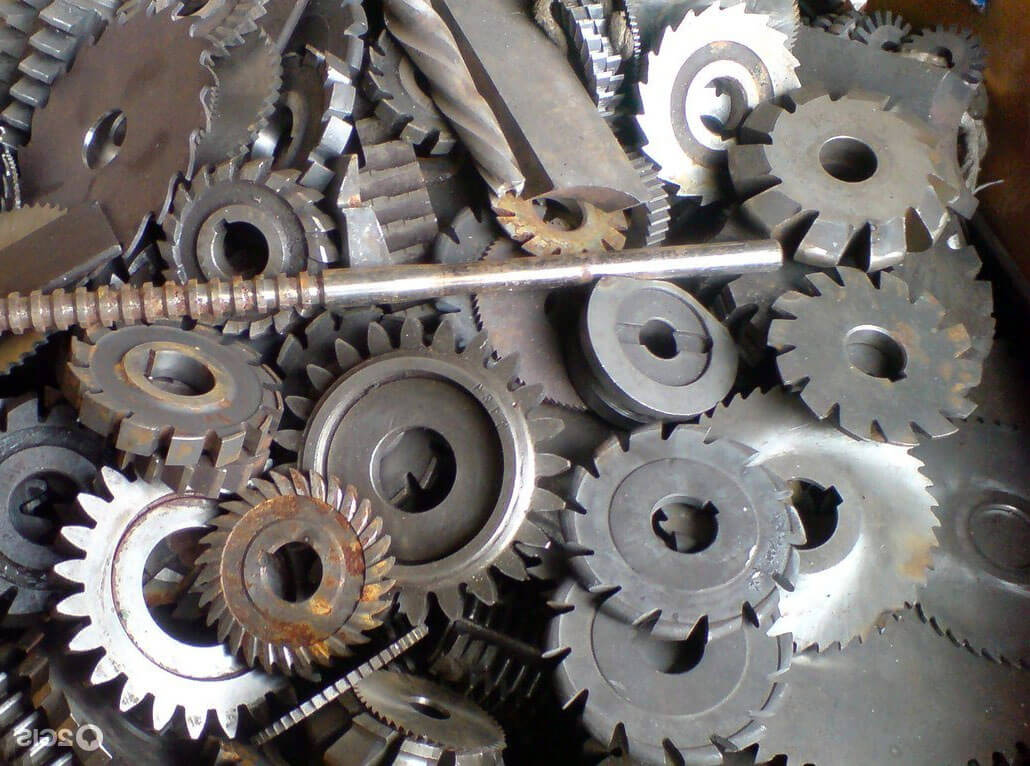

Инструментальная сталь может быть использована для производства различных инструментов, таких как ножи, резцы, сверла, фрезы, плашки, пуансоны, матрицы и другие. Она также может использоваться для производства деталей машин, например, зубчатых колес, шестерен и пружин, которые должны быть прочными и износостойкими.

Инструментальная сталь — легированная или углеродистая сталь, обладающая высокими показателями по твердости, прочности, износостойкости и предназначенная для изготовления:

- режущих инструментов — быстрорежущие;

- измерительных инструментов — углеродистые и низколегированные;

- штампов холодного и горячего деформирования;

- деталей машин, испытывающих повышенный износ при умеренных нагрузках.

Классификация инструментальных сталей

- Сталь инструментальная нелегированная углеродистая

- Сталь инструментальная легированная.

- Сталь инструментальная валковая.

- Сталь инструментальная штамповая.

- Сталь инструментальная быстрорежущая.

По форме производства, размерам и предельным отклонениям инструментальные стали соответствует требованиям следующих ГОСТов:

- прокат стальной горячекатаный круглый — ГОСТ 2590-88;

- прокат стальной горячекатаный квадратный — ГОСТ 2591-88;

- прокат стальной горячекатаный шестигранный — ГОСТ 2879-88;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- прутки, мотки калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560;

- прутки со специальной отделкой поверхности — ГОСТ 14955.

Металлопрокат из инструментальных сталей Первый поставщик металла. Низкие оптовые и розничные цены. Консультация по выбору. Оформление заказа на сайте и в офисе. Нарезка в размер. Доставка по Беларуси, в том числе, и в выходные дни. |

Инструментальная углеродистая сталь

Углеродистые стали применяют для изготовления режущих инструментов, работающих в условиях, не вызывающих нагрева рабочей кромки свыше 150-200 °С. Они используются также для штамповых и измерительных инструментов.

Основные достоинства углеродистых сталей — получение высокой твердости в поверхностном слое при сохранении вязкой сердцевины. Это в ряде случаев обеспечивает минимальную поводку инструмента и повышение его механических свойств; низкую твердость в отожженном состоянии НВ 1800-2000 МПа, позволяющую использовать высокопроизводительные методы изготовления инструмента (накатку, насечку); закалку с низких температур (770-820 °С); получение после закалки малых количеств остаточного аустенита, что обеспечивает им повышенное сопротивление пластической деформации; сохранение чистой поверхности при закалке вследствие охлаждения в воде, что упрощает очистку инструментов; низкую стоимость.

Вместе с тем недостатки углеродистых сталей существенно ограничивают область их применения: вследствие низкой теплостойкости — способности сохранять твердость лишь при нагреве до температур, не превышающих 170-200 °С. Меньшая прочность по сравнению с быстрорежущими сталями связана с получением более крупного зерна (8-9 балл) при оптимальных температурах закалки. Склонность к росту зерна при незначительных перегревах при закалке приводит к понижению механических свойств. Ограниченная технологическая закаливаемость требует применения высоких скоростей охлаждения в перлитном интервале, что приводит к неоднородной твердости, особенно у инструментов небольшой толщины, а также к большой поводке и термическим трещинам. Стали нельзя применять для относительно крупных инструментов (диаметром или толщиной больше 30 мм), если они предназначены для работы при повышенных давлениях. Стали склонны к отпуску поверхностных слоев при нагреве во время шлифования и заточки.

Углеродистые стали используют для инструментов, не подвергаемых в процессе работы нагреву до температур свыше 150-200 °С и не требующих в процессе изготовления значительного шлифования (напильники, метчики, развертки, ножовки, топоры, колуны, стамески, слесарно-монтажные и хирургические инструменты, а также для некоторых штамповых и измерительных инструментов.

Высокая твердость углеродистых сталей (HRC 62-63) достигается уже при 0,6 % С в инструменте диаметром (толщиной) 1-5 мм.

В инструменте большей толщины такую твердость на поверхности можно получить лишь при 0,8-0,9 % С. С увеличением содержания углерода более 0,9-1,0 % твердость повышается до HRC 65.

Сортамент углеродистых инструментальных сталей по ГОСТ 1133-71 (кованая круглая и квадратная); ГОСТ 2879-88 (горячекатаная шестигранная); ГОСТ 4405-74 и ГОСТ 103-2006 (полосы кованые и горячекатаные); ГОСТ 7417-75, ГОСТ 8559-75 и ГОСТ 8560-78 (калиброванная), ГОСТ 14955-77 (со специальной отделкой).

Применение углеродистых инструментальных сталей

| Сталь | Назначение |

| У7, У7А | Инструменты для обработки дерева — топоры, колуны, стамески, долота; пневматические инструменты небольших размеров — зубила, обжимки, бойки. Слесарно-монтажные инструменты — кусачки, плоскогубцы, острогубцы, молотки, кувалды, отвертки, бородки и др. |

| У8, У8А | Инструменты для обработки дерева — фрезы, зенковки, цековки, топоры, стамески, долота, продольные и дисковые пилы. Накатные ролики. Плиты и стержни для форм литья под давлением оловянно-свинцовых сплавов. Обжимки, кернеры, бородки, отвертки, плоскогубцы, острогубцы, боковые кусачки |

| У9, У9А | Инструменты для обработки дерева, слесарно-монтажные инструменты, калибры простой формы и пониженных классов точности |

| У10, У10А | Столярные пилы ручные и машинные, ручные ножовки, спиральные сверла; слесарные шаберы, напильники, накатные ролики; штампы для холодной штамповки деталей небольших размеров и простой формы; калибры простой формы и пониженных классов точности |

| У11, У11А | То же, а также ручные метчики, холодновысадочные пуансоны и штампы мелких размеров, калибры простой формы и пониженных классов точности |

| У12, У12А | То же, а также небольшие пресс-формы для пластмасс |

| У13, У13А | Инструменты повышенной износостойкости, работающие при умеренных и значительных давлениях без разогрева режущей кромки (напильники, бритвенные ножи, лезвия, острые хирургические инструменты, шаберы, гравировальные инструменты) |

Химический состав углеродистых инструментальных сталей стандартизирован по ГОСТ 1435-99 .

Критические точки и режимы отжига углеродистых инструментальных сталей (t °С)

| Сталь | Ас1 | Ас3 (Асм) | Аr3 (Arm) | Аr1 | Mн | Mк | Температура отжига * |

| У7, У7А | 723 | 765 | - | 700 | 280 | - | 730-750 |

| У8, У8А | 720 | 740 | - | 700 | 245 | - | 730-750 |

| У9, У9А | 740 | 760 | - | 700 | 190 | - | 740-750 |

| У10, У10А | 730 | 800 | - | 700 | 210 | - | 740-750 |

| У11, У11А | 730 | 810 | - | 700 | 200 | - | 750-780 |

| У12, У12А | 730 | 820 | - | 700 | 200 | -20 | 750-780 |

| У13, У13А | 730 | 830 | - | 700 | 190 | - | 750-780 |

| * После выдержки при 730-780 °С охлаждение со скоростью 50°/ч до 620-660°С, далее на воздухе. | |||||||

Оптимальное содержание углерода определяется особенностями работы инструмента, его формой и технологией изготовления. Если инструмент подвергается в основном ударным нагрузкам (деревообрабатывающий инструмент, зубила, некоторые штампы), целесообразно применять доэвтектоидные стали с 0,6-0,7 % С с трооститной структурой. Для остального режущего инструмента более целесообразна мартенситная структура с избыточными карбидами, образующаяся в заэвтектоидных сталях, содержащих 0,9- 1,3% С. Эти стали имеют высокую твердость и износостойкость и удовлетворительные механические свойства. Сталь эвтектоидного состава (0,8 % С) более склонна к росту зерна (перегреву), обладает меньшей стабильностью свойств и в связи с этим находит ограниченное применение.

Предварительная термическая обработка углеродистых инструментальных сталей. Неполный отжиг (нагрев 690-710 °С) с непрерывным охлаждением и сфероидизацию рекомендуется проводить в шахтных или камерных печах (стали У7, У7А, У8, У8А). Продолжительность выдержки после прогрева всей садки до температуры отжига 3-4 ч.

Изотермический отжиг целесообразен для печей непрерывного действия (конвейерных, толкательных). Продолжительность выдержки после прогрева всей садки до температуры отжига 1-2 ч. Изотермическая выдержка при охлаждении 1-2 ч. Отжиг с полной перекристаллизацией (стали У7, У7А, У8, У8А) проводят при необходимости одновременного измельчения структуры. Сфероидизацию (маятниковый отжиг) применяют для получения структуры зернистого перлита.

Высокий отпуск (650-700 °С) следует использовать для снятия наклепа после холодной пластической деформации (так называемый рекристаллизационный отжиг), а также для снятия внутренних напряжений от обработки резанием, предшествующей закалке, перед повторной закалкой изделий, имеющих пониженную твердость после термообработки. Продолжительность выдержки при высоком отпуске 2-3 ч после прогрева всей садки.

Нормализацию применяют для измельчения зерна перегретой стали и для получения небольших параметров шероховатости поверхности при обработке, резанием в тех случаях, когда сталь в отожженном состоянии имеет твердость меньше НВ 1830 МПа. Продолжительность выдержки при нагреве в печах 20-30 мин после прогрева всей садки; при нагреве в соляных ваннах — равняется расчетной выдержке для нагрева под закалку. Режимы отжига, механические и физические свойства углеродистых инструментальных сталей приведены в таблицах ниже.

Нагрев под закалку углеродистых инструментальных сталей осуществляется как в воздушных печах, так и в соляных ваннах. Для соляных ванн выдержка 20-25 с, для воздушных печей 60-80 с на 1 мм толщины.

Условия охлаждения при закалке определяются сечением инструмента.

Поскольку быстрое охлаждение в воде или водном растворе солей и щелочей нежелательно, инструмент небольшого сечения охлаждают в масле или расплавленных солях при 160- 200 oС. Для уменьшения возможности образования трещин и деформаций при закалке в ряде случаев целесообразно проводить охлаждение сначала в воде с последующим переносом в масло.

Механические свойства углеродистых инструментальных сталей после предварительной обработки (отжига)

| Сталь | HB, МПа, не более | σв, МПа | σ0,2, МПа | δ, % | ψ, % | Феррит, % | Карбиды, % * |

| У7, У7А | 1870 | 630 | 390 | 21 | 38 | 88-90 | 10-12 |

| У8, У8А | 1870 | 600 | - | - | - | 87-89 | 11-13 |

| У9, У9А | 1920 | 600 | - | - | - | - | - |

| У10, У10А | 1970 | 600 | - | 23 | 60 | 84-86 | 14-16 |

| У11, У11А | 1970 | - | - | - | - | 83-84 | 16-17 |

| У12, У12А | 2070 | 600-700 | 350-450 | 28 | 45-55 | 83-83,5 | 16,5-17 |

| У13, У13А | 2170 | - | - | - | - | 80-81,5 | 18,5-20 |

| * Карбидная фаза представляет собой цементит Fe3C. | |||||||

Физические свойства углеродистых инструментальных сталей после отжига

| Сталь | Нс·10-2, А/м | μmax·10-5, Гн/м | 4πJs, Тл | Р1·10-6, Ом·м | Р, т/м3 |

| У7, У7А | 3-10 | 94 | 2 | 0,13 | 7,83 |

| У8, У8А | 4-10 | 91 | 2 | 0,14 | 7,83 |

| У9, У9А | - | - | - | - | - |

| УЮ, У10А | 5-13 | 88 | 1,95 | - | 7,81 |

| У11, У11А | - | - | 1,8 | - | 7,81 |

| У12, У12А | 6-8 | 85 | 1,9 | - | 7,81 |

| У13, У13А | - | - | - | - | 7,80 |

Режимы отжига углеродистых сталей на зернистый перлит

| Сталь | Температура, °С нагрева | Температура, °С изотермической выдержки при охлаждении |

| У7, У7А У8, У8А У9, У9А У10, У10А У11, У11А У12, У12А У13, У13А | 730-750 730-750 740-750 740-750 750-780 750-780 750-780 | 600-650 600-650 600-650 600-650 620-660 620-660 620-660 |

Отпуск для сохранения высокой твердости и получения оптимальной прочности и вязкости рекомендуется проводить при 150-160 °С для инструмента толщиной более 5 мм и при 170-180 °С для инструмента меньшего сечения. Такой отпуск сохраняет твердость выше HRC 62 без разложения остаточного аустенита. Для деревообрабатывающего инструмента рекомендуется более высокий отпуск: 275-290 °С для HRC 55-58 (стамески) и 400-450°С для HRC 44-48 (пилы).

Отпуск проводят в воздушных печах или в жидкостных ваннах продолжительностью 1 ч с последующим охлаждением на воздухе. Для предотвращения трещинообразования отпуск должен быть осуществлен непосредственно после закалки. После шлифования и заточки для снятия напряжений полезен отпуск при 140-160 °С продолжительностью 30-45 мин.

Механические свойства и прокаливаемость углеродистых инструментальных сталей после закалки и отпуска

| Сталь | Т °С закалки | Т °С отпуска | Содержание Fe3C, % | HRC | σи, МПа | Прокаливаемость (критический диаметр d, мм) |

| У7, У7А | 800-820 | 150-160 200-220 | 0 | 61-63 57-59 | 2000 | 15-20 |

| У8, У8А | 780-800 | 150-160 200-220 | - | 63-65 57-59 | 1950 | 15-20 |

| У9, У9А | 760-780 | 150-160 200-220 | - | 62-63 58-59 | - | 15-20 |

| У10, У10А | 760-780 | 150-160 200-250 | 2-4 | 62-63 58-59 | 2400 | 15-20 |

| У11, У11А | 760-780 | 150-160 200-250 | 4-6 | 62-63 58-59 | 2900 | 15-20 |

| У12, У12А | 760-780 | 150-160 200-250 | 5-7 | 62-63 58-59 | 3500 | 10-20 |

| У13, У13А | 760-780 | 150-160 200-250 | 6,5-8 | 62-63 58-59 | 2150 | 10-20 |

Инструментальная легированная сталь

Легированные стали для режущего и измерительного инструмента. По характеру легирования, свойствам и областям применения стали можно разделить на две группы:

- небольшой прокаливаемости (7ХФ, 8ХФ, 9ХФ, 11ХФ, 13Х, ХВ4, ХВ5);

- повышенной прокаливаемости (9Х, X, 9ХС, ХГС, 12X1, 9ХВГ, ХВГ, ХВСГ).

Применение легированных инструментальных сталей

| Сталь | Назначение |

| 7ХФ | Деревообрабатывающий инструмент (топоры, долота, зубила), круглые и ленточные пилы со сплющенными и разведенными зубьями, инструмент для чеканки |

| 8ХФ | Ножи для холодной резки металла, обрезные матрицы и пуансоны, кернеры, штемпели |

| 9ХФ | Рамные, ленточные, круглые, строгальные пилы, ножи, обрезные матрицы и пуансоны для холодной обрезки заусенцев, кернеры, штемпели |

| 11ХФ | Метчики и другие режущие инструменты диаметром до 30 мм, закаливаемые в горячих средах, хирургические инструменты, штампы для холодной штамповки, пуансоны, калибры |

| 13Х | Вместо стали У13, У13А для мелких инструментов диаметром 1- 15 мм, чтобы иметь возможность проводить закалку в масле; для инструментов диаметром до 30-35 мм (при закалке в воду) получают более глубокий закаленный слой, чем у стали У13, У13А; назначение то же, что и у стали У13, У13А (см. табл. 6) |

| ХВ4 | Инструменты для чистового резания твердых материалов (отбеленный чугун, валки с закаленной поверхностью) с небольшой скоростью, граверный инструмент, прошивные пуансоны |

| В2Ф | Ленточные пилы по металлу, ножовочные полотна |

| 9X1 | Деревообрабатывающий инструмент, валки холодной прокатки, клейма, пробойники, холодновысадочные матрицы и пуансоны |

| X | Токарные, строгальные и долбежные резцы, работающие при небольших скоростях резания; зубила, гладкие цилиндрические калибры и кaлибeрные кольца |

| 9ХС | Сверла, развертки, метчики, плашки, гребенки, фрезы; машинные штемпели; клейма; деревообрабатывающий инструмент |

| 12X1 | Измерительные инструменты (плитки, калибры, шаблоны) |

| 9ХВГ | Резьбовые калибры сложной формы, штампы для холодного деформирования сложной формы, которые при закалке не должны подвергаться значительным объемным изменениям и короблению |

| ХВГ | Режущие и измерительные инструменты, в том числе крупных сечений, для которых повышенное коробление при закалке недопустимо (протяжки, длинные метчики и развертки, плашки, резьбовые калибры; деревообрабатывающий инструмент; ножи для бумажной промышленности; холодновысадочные матрицы и пуансоны) |

| хвсг | Инструмент для ручной работы (плашки, сверла, развертки, гребенки, штемпели, клейма); холодновысадочные матрицы и пуансоны; деревообрабатывающий инструмент; ножи для бумажной промышленности |

| Х6ВФ | Дереворежущий фрезерный инструмент, ручные ножовочные полотна, резьбонакатной инструмент, матрицы и пуансоны холодного деформирования |

Химический состав легированных инструментальных сталей приведен в ГОСТ 5950-2000 .

Стали, входящие в первую группу, по устойчивости переохлажденного аустенита незначительно превосходят углеродистые стали У7-У13, но благодаря легированию хромом (0,2-0,7 %), ванадием (0,15-0,3%) и вольфрамом (до 4 %) имеют повышенные устойчивость против перегрева, износостойкость и теплостойкость.

Так же как и углеродистые стали У7-У13, они после термической обработки содержат мало остаточного аустенита, что обеспечивает им высокий предел текучести. Большинство из этих сталей с успехом используют при изготовлении инструментов, подвергаемых поверхностной (местной) закалке. Некоторые из сталей небольшой прокаливаемости имеют специализированное применение: сталь 13Х предназначена главным образом для бритвенных ножей, лезвий, хирургического и гравировального инструмента; сталь ХВ4 рекомендуется для резцов и фрез, используемых для обработки резанием с небольшими скоростями материалов высокой твердости; сталь В2Ф используется для изготовления ленточных пил и ножовочных полотен для резки конструкционных сталей средней твердости.

Стали второй группы имеют более высокое содержание хрома (0,8-1,7%), наряду с которым в ряде марок присутствуют марганец, кремний, вольфрам.

Комплексное легирование даже относительно небольшими количествами элементов существенно повышает прокаливаемость, способствует увеличению дисперсности и однородности распределения карбидов (за исключением сталей типа ХВГ), уменьшает чувствительность к перегреву, способствует сохранению более мелкого зерна при закалке. Стали повышенной прокаливаемости применяют для изготовления инструментов больших сечений, охлаждаемых при закалке в масле или горячих средах. Указанные особенности сталей второй группы (9ХС, ХГС, ХВГ, ХВСГ) позволяют использовать их для изготовления режущего (метчики, плашки, развертки, фрезы, протяжки), а также штампо-вого инструмента более ответственного назначения, чем из углеродистых и низкопрокаливающихся сталей. Отличительной особенностью марганецсо-держащих сталей (ХВГ, ХВСГ, 9ХВГ) является их малая деформируемость при термической обработке, обусловленная повышенным содержанием остаточного аустенита. Это позволяет рекомендовать их для изготовления тех инструментов, к которым предъявляются жесткие требования относительно стабильности размеров при термической обработке. Недостатком указанных сталей является повышенная склонность к образованию карбидной сетки по границам зерен в результате выделения карбидов в Процессе замедленного охлаждения после горячей пластической деформации или высокотемпературного нагрева. Стали ХВГ и ХВ4 характеризуются также неблагоприятным распределением карбидов в деформированном металле сечением более 30—40 мм. Карбидная неоднородность наблюдается также и в стали X, которая обладает, кроме того, повышенной чувствительностью к перегреву и существенным колебанием прокаливаемости в различных плавках. К особенностям термической обработки низколегированных инструментальных сталей следует отнести необходимость использования резких охлаждающих сред (водные растворы солей и щелочей) для сталей небольшой прокаливаемости, закаливаемых на максимальную твердость (7ХФ, 8ХФ, 9ХФ, 11ХФ, 13Х).

Стали повышенной прокаливаемости (9ХС, ХВГ, 9ХВГ, ХВСГ) для уменьшения термических напряжений и коробления у инструментов сложной формы целесообразно подвергать неполной изотермической (выдержка при 180-250 °С длительностью 30-60 мин) или ступенчатой (охлаждение в горячих средах с температурой 150-220 °С с последующим переносом на воздух) закалке.

Продолжительность выдержки при аустенизации низколегированных сталей выбирают из расчета 50-70 с/мм при нагреве в воздушной печи и 35- 40 с/мм при нагреве в соляной ванне.

Продолжительность отпуска обычно составляет 1-2 ч плюс 1-1,5 мин на 1 мм толщины крупногабаритного инструмента.

Сортамент поставляемых легированных инструментальных сталей: кованая круглая и квадратная (ГОСТ 1133-71), калиброванная (ГОСТ 7417-75, ГОСТ 8559-75 и ГОСТ 8560-78); прокат горячекатаный круглый (ГОСТ 2590-88), горячекатаный квадратный; полосы горячекатаные и кованые (ГОСТ 4405-74).

Допускаемая глубина обезуглеро-женного слоя регламентирована ГОСТ 5950-2000 .

Критические точки, режимы ковки и отжига, режимы окончательной термической обработки и назначение ле-гурованных инструментальных сталей приведены в таблицах ниже:

Критические точки (температура, °С) легированных инструментальных сталей

| Сталь | Ас1 | Асм | Аrм | Аr1 | Мн | Мк |

| Стали небольшой прокаливаемости | ||||||

| 7ХФ *1 | 770 | 780 | 740 | 710 | - | - |

| 8ХФ *1 | 740 | 750 | - | 700 | 215 | - |

| 9ХФ | 700 | — | - | - | 215 | - |

| 11ХФ | — | — | - | - | 195 | - |

| 13Х | 760 | 780 | 740 | 710 | - | - |

| В2Ф | 750 | 800 | 690 | 650 | - | - |

| Стали повышенной прокаливаемости | ||||||

| 9Х | 730 | 860 | - | 700 | 270 | |

| X | 745 | 900 | - | 700 | 240 | - |

| 9ХС | 770 | 870 | - | 730 | 160 | -30 |

| 12X1 | 750 | 890 | - | - | 245 | -40 |

| 9ХВГ | 750 | 900 | - | - | 205 | - |

| ХВГ | 750 | 940 | - | 710 | 210 | -50 |

| ХВСГ | 770 | 785 | 730 | 720 | 200 | 20 |

| Х6ВФ | 815 | 845 | 775 | 625 | 150 | -100 |

| Для сталей 7ХФ и 8ХФ Ас3 и Аr3 | ||||||

Режимы ковки и отжига легированных инструментальных сталей

| Сталь | Интервал ковочных температур, °С | Режим отжига | НВ после отжига, МПа, не более |

| 7ХФ | 1160—850 | Нагрев на 780—800 °С, охлаждение со скоростью 50 °С/ч до 640—680 °С, выдержка 2—3 ч, охлаждение со скоростью 50°С/ч до 550 °С, далее на воздухе | 2290 |

| 8ХФ | 1150—850 | Такой же, как для стали 7ХФ | 2550 |

| 9ХФ | 1180—800 | Нагрев на 760—790 °С, далее как для стали 7ХФ | 2550 |

| 11ХФ | 1100—800 | Нагрев на 750—790 °С, охлаждение со скоростью 50°С/ч до 670—700 °С, выдержка 2—3 ч, охлаждение со скоростью 50°С/ч до 550 °С, далее на воздухе | 2290 |

| 13Х | 1100-800 | Такой же, как для стали 11ХФ | 2410 |

| ХВ4 | 1125-850 | Нагрев на 800-820 °С, охлаждение со скоростью 50°С/ч до 600 °С, выдержка 2-3 ч, охлаждение со скоростью 50°С/ч до 550 °С, далее на воздухе | 2850 |

| В2Ф | 1200-900 | Нагрев на 780-800 °С, охлаждение со скоростью 50 °С до 710-730 °С, выдержка 2- 3 ч, охлаждение со скоростью 50°С/ч до 550 °С, далее на воздухе | 2850 |

| 9X1 | 1150-850 | Нагрев на 800-820 °С, охлаждение со скоростью 50°С/ч до 670-680 °С, выдержка 2-3 ч, охлаждение со скоростью 50°С/ч до 550°С, далее на воздухе | 2290 |

| X | 1150-850 | Нагрев на 780-800 °С, охлаждение со скоростью 50 °С/ч до 670-720 °С, выдержка 2-3 ч, охлаждение со скоростью 50°С/ч до 550 °С, далее на воздухе | 2290 |

| 9ХС | 1140-800 | Нагрев на 790-810 °С, охлаждение со скоростью 50°С/ч до 670-720 "С, выдержка 2-3 ч, охлаждение со скоростью 50°С/ч до 550 °С, далее на воздухе | 2410 |

| 12X1 | 1120-850 | Такой же, как и для стали X | 2410 |

| 9ХВГ | 1120-850 | Такой же, как и для стали X | 2410 |

| ХВГ | 1150-850 | Такой же, как и для стали X | 2550 |

| ХВСГ | 1140-850 | Такой же, как для стали 9ХС | 2410 |

| Х6ВФ | 1100-850 | Нагрев на 830-850 °С, охлаждение со скоростью 40°С/ч до 700-720 °С, выдержка 2-3 ч, охлаждение со скоростью 50 °С/ч до 550 °С | 2410 |

Режимы окончательной термической обработки легированных инструментальных сталей

| Сталь | Закалка | Отпуск | ||||

| Температура, °С | Охлаждающая среда | HRC | Температура отпуска, °С | HRC | ||

| подогрева | аустенизации | |||||

| 7ХФ | 600-650 | 820-840 800-820 | Масло Вода | 62-64 | 200-220 | 58-60 |

| 8ХФ | 600-650 | 810-820 830-860 | Вода | 58-59 63-65 | 200-220 | 57-58 60-62 |

| 9ХФ | 600-650 | 850-880 820-840 | Масло Вода | 61-64 61-64 | 200-250 | 58-60 58-58 |

| 11ХФ | 600-650 | 810-830 840-860 | Вода Масло | 62-65 62-64 | 150-170 | 62-65 |

| 13Х | 600-650 | 780-820 810-830 | Вода Масло | 63-65 62-64 | 150-170 | 62-65 |

| ХВ4 | 600-650 | 830-850 820-840 | Масло Вода | 63-65 65-67 | 140-170 | 62-67 |

| В2Ф | 600-650 | 780-840 | Масло Вода | 66-67 66-67 | 100-180 | 62-65 |

| 9X1 | 600-650 | 820-850 | Масло | 61-63 | 160-180 | 59-61 |

| X | 650 | 840-860 | Масло | 62-63 | 130-150 170-210 | 62-65 58-60 |

| 9ХС | 650-700 | 840-860 | Масло | 62-63 | 180-250 | 58-62 |

| 12X1 | 650-700 | 850-870 | Масло | 63-65 | 120-130 | 62-65 |

| 9ХВГ | 650 | 820-840 | Масло | 64-66 | 160-180 170-230 230-275 | 64 60-62 56-60 |

| ХВГ | 650-700 | 830-850 | Масло | 62-63 | 150-200 200-300 | 62-63 58-62 |

| ХВСГ | 650-700 | 840-860 | Масло | 62-63 | 140-160 | 60-62 |

| Х6ВФ | 650-700 | 980-1000 | То же, горячие среды | 63-65 | 150-170 280-300 | 62-63 56-58 |

Инструментальная быстрорежущая сталь

Быстрорежущие стали — наиболее характерные для режущих инструментов. Они сочетают высокую теплостойкость (600-650 °С в зависимости от состава и обработки) с высокими твердостью (до HRC 68-70), износостойкостью при повышенных температурах и повышенным сопротивлением пластической деформации. Быстрорежущие стали позволяют повысить скорость резания в 2-4 раза по сравнению со скоростями, применяемыми при обработке инструментами из углеродистых и легированных инструментальных сталей.

Применение быстрорежущих инструментальных сталей

Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2 | Дисковые фрезы, сверла развертки, зенкеры, метчики, протяжки; фрезы червячные, концевые, дисковые; шеверы. |

Быстрорежущие стали широко применяют для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок. Инструмент из быстрорежущих сталей обладает достаточно высокой стабильностью свойств, что особо важно в условиях гибкого автоматизированного производства.

Работоспособность инструментов простой формы с массивной режущей кромкой при непрерывном точении лимитируется вторичной твердостью, теплостойкостью и износостойкостью. Для инструментов сложной формы, тонколезвийных, а также для инструментов, используемых при прерывистом точении, большее значение приобретают прочность и вязкость быстрорежущей стали. Повышение того или иного свойства, достигаемое в результате изменения химического состава стали, а также режимов закалки и отпуска, часто сопровождается снижением других показателей. Например, при повышении вторичной твердости и теплостойкости наблюдается, как правило, снижение прочности и вязкости стали.

Высокие режущие свойства быстрорежущих сталей обеспечиваются легированием сильными карбидообразующими элементами (вольфрамом, молибденом, ванадием), элементами, повышающими температуру (а -> y) — превращения (кобальтом, алюминием), и применением специальной термической обработки, заключающейся в закалке с высоких температур (1200-1300 °С) и отпуске, вызывающем дисперсионное твердение.

Для быстрорежущих сталей основным является карбид М6С.

Для получения высоких теплостойкости и твердости достаточно большая доля распадающегося карбида должна быть переведена при закалке в твердый раствор (аустенит, мартенсит), что насыщает его углеродом, вольфрамом, молибденом, ванадием, хромом.

Последующий отпуск при температурах 550-560 °С повышает твердость до максимальных значений вследствие выделения дисперсных карбидов и распада остаточного аустенита.

В зависимости от химического состава, а следовательно, и уровня основных свойств быстрорежущие стали подразделяют на стали нормальной и повышенной теплостойкости (производительности). Если содержание ванадия не превышает 2%, их относят к быстрорежущим сталям нормальной теплостойкости (производительности). Это стали Р18, Р9, Р6М5.

Быстрорежущие стали с более высоким содержанием ванадия, а также дополнительно легированные кобальтом относят к сталям повышенной теплостойкости (Р12ФЗ, Р6М5ФЗ, Р18К5Ф2, Р9К5, Р6М5К5, Р9М4К8 и др.).

По сравнению со сталями нормальной производительности высокованадиевые стали повышенной производительности обладают в основном повышенной износостойкостью из-за наличия высокотвердого карбида типа МС, а кобальтсодержащие стали — более высокими вторичной твердостью, теплостойкостью и теплопроводностью.

К группе быстрорежущих сталей повышенной производительности следует отнести и быстрорежущие дисперсионно-твердеющие сплавы с интерметаллидным упрочнением. Их высокая теплостойкость и режущие свойства обеспечиваются высокими температурами а->y превращения и упрочнением вследствие выделения при отпуске интерметаллидов, имеющих более высокую устойчивость к коагуляции при нагреве, чем карбиды. Наибольшее распространение получил сплав В11М7К23 (ЭП831).

Основные свойства быстрорежущих сталей в состоянии поставки приведены в таблице ниже. Режимы окончательной термической обработки и свойства быстрорежущих сталей нормальной и повышенной производительности приведены в таблице внизу.

Интенсивно развивается группа низколегированных быстрорежущих сталей с суммарным содержанием вольфрама и молибдена, не превышающим 5-6 %.

Инструменты из быстрорежущих сталей этой группы предназначены в основном для обработки неупрочненных сталей и чугунов, а также цветных металлов и сплавов. Стойкость инструментов из этих сталей при обработке вышеуказанных групп материалов близка к стойкости инструментов из стали Р6М5.

Наиболее высокими свойствами в этой группе сталей обладают стали Р2М5 и 11М5Ф. Они существенно превосходят стали 11Р3АМ3Ф2 и 9Х4М3Ф2АГСТ как по основным свойствам, так и по шлифуемости.

Особенно перспективно использование низколегированной безвольфрамовой стали 11М5Ф. Сталь 11М5ФЮС с 1 % Al имеет более высокую теплостойкость и режущие свойства, чем быстрорежущая сталь Р6М5.

Карбидная неоднородность. Быстрорежущие стали относятся к ледебуритному классу. Избыточные карбиды быстрорежущих сталей входят в состав эвтектики, образующейся по границам зерен аустенита или б-феррита.

Литая сталь из-за присутствия эвтектики имеет высокую хрупкость и низкую прочность. Существенное улучшение структуры и прочностных свойств достигается после горячей пластической деформации с обжатием выше 90 %.

Однако практически при всех используемых условиях деформации абсолютно равномерного распределения карбидов не наблюдается. Карбидная неоднородность способствует созданию значительной анизотропии свойств в заготовках больших размеров.

Карбидная неоднородность выражена сильнее в сталях с повышенным содержанием вольфрама, ванадия и кобальта. В сталях с молибденом размер карбидных частиц и их скоплений меньше, что оказывает положительное влияние на свойства последних.

Форму, расположение и распределение эвтектических карбидов характеризуют баллом карбидной неоднородности. Для вольфрамовых и вольфрамоиолибденовых быстрорежущих сталей существует две восьмибальные щкалы (соответственно шкалы 1 и 2, ГОСТ 19265-73 ), определяющие карбидную неоднорость.

Основные свойства быстрорежущих сталей в состоянии поставки

| Сталь | р, т/м2 | Ас1 | Аr1 | Температура, °С, ковки | Температура, °С, отжига | HB, МПа, не более | Маc. доля карбидной фазы, % |

| Р18 | 8,7 | 820 | 760 | 1200-900 | 840-860 | 2550 | 28 |

| Р9 | 8,3 | 820 | 740 | 1180-850 | 840-860 | 2550 | 17 |

| Р6М5 | 8,1 | 815 | 730 | 1160-850 | 840-860 | 2550 | 22 |

| 11РЗАМЗФ2 | 7,9 | - | - | 1140-850 | 830-850 | 2550 | - |

| Р6М5ФЗ | 8,1 | 815 | - | 1180-850 | 840-860 | 2690 | - |

| Р12ФЗ | 8,5 | 825 | - | 1160-850 | 860-880 | 2690 | 25 |

| Р18К5Ф2 | 8,2 | 830 | 750 | 1200-900 | 840-860 | 2850 | 25 |

| РЭК5 | 8,3 | 815 | 725 | 1150-900 | 840-860 | 2690 | 17 |

| Р6М5К5 | 8,2 | 840 | 765 | 1160-850 | 840-860 | 2690 | 23 |

| Р9М4К8 | 8,3 | 800 | 750 | 1140-850 | 840-860 | 2850 | - |

| Р2АМ9К5 | - | - | - | 1150-900 | 850-860 | 2690 | - |

| Р18Ф2К8М | 8,7 | 830 | 750 | 1160-950 | 840-860 | 2930 | - |

| Р12Ф4К5 | 8,3 | 820 | 745 | 1160-850 | 850-870 | 2850 | - |

| Р12МЗФ2К8 | 8,4 | 820 | 750 | 1160-900 | 840-860 | 690 | - |

| Р8МЗК6С | 8,2 | 820 | 750 | 1160-900 | 860-880 | 2850 | - |

| В11М7К23 | 8,6 | 915 | - | 1200-950 | 860-880 | 3500 | - |

| Примечание. После ковки хлаждение в колодцах при 750-800 °С. После выдержки при 840-880 °С охлаждение со скоростью 30-40°С/ч до 720- 740 °С, выдержка не менее 4 ч, охлаждение со скоростью 50°С/ч до 600 °С, далее на воздухе. | |||||||

Режимы окончательной термической обработки и свойства быстрорежущих сталей нормальной и повышенной теплостойкости (производительности)

| Сталь | Т, закалки, °С | Т, отпуска, °С | HRC | σи, МПа | Теплостойкость (HRC 58), °С |

| Р18 | 1270-1290 | 560-570 | 63-64 | 2600-3000 | 620 |

| Р9 | 1220-1240 | 550-570 | 62-64 | 2800-3200 | 620 |

| Р6М5 | 1200-1230 | 540-560 | 63-65 | 3200-3600 | 620 |

| Р6М5ФЗ | 1200-1230 | 540-560 | 64-66 | 2700-3100 | 625 |

| Р12ФЗ | 1230-1260 | 550-570 | 64-66 | 2400-2600 | 630 |

| Р18К5Ф2 | 1270-1290 | 560-580 | 65-67 | 1800-2200 | 640 |

| Р9К5 | 1220-1240 | 560-580 | 64-66 | 2300-2700 | 630 |

| Р6М5К5 | 1210-1240 | 540-560 | 64-66 | 2600-3000 | 630 |

| Р9М4К8 | 1210-1240 | 550-570 | 65-68 | 2200-2600 | 630 |

| Р2АМ9К5 | 1190-1210 | 540-55С | 64-66 | 2600-3000 | 630 |

| Р18Ф2К8М (ЭП379) | 1250-1270 | 560-580 | 66-68 | 1600-1800 | 640 |

| Р12Ф4К5 (ЭП600) | 1230-1260 | 560-580 | 66-67 | 1800-2200 | 640 |

| Р12МЗФ2К8 (ЭП657) | 1220-1250 | 550-580 | 66-68 | 1800-2200 | 635 |

| Р8МЗК6С (ЭП722) | 1190-1220 | 540-560 | 66-69 | 1600-1900 | 635 |

| В11М7К23 (ЭП831) | 1250-1270, | 570-590 | 66-68 | 2200-2400 | 700 |

Стали Р18Ф2К8М, Р12Ф4К5, Р12МЗФ2К8, Р8МЗК6С, В11М7К23 поставляются по техническим условиям.

Режимы окончательной термической обработки и свойства низколегированных быстрокарежущих сталей

| Сталь | Температура, °С | S — твердость | Теплостойкость, °С (KRC 58) | σи, МПа | |

| закалки | oтпускa | ||||

| 11РЗАМЗФ2 Р2М5 (ЭП894) 9Х4МЗФ2АГСТ (ЭК42) т1м5ф (ЭП980) | 1180-1210 1140-1160 1200-1210 1140-1180 | 540-560 (2, 3 раза по 1 ч) 530-550 (2, 3 разя по 1 ч) 550-560 (2, 3 раза по 1 ч) 560-570 (3 раза по 1 ч) | 63-64 64-65 61-63 64-66 | 620 620 610 620 | 3400-3600 3400-3600 2600-3000 3400-3600 |

Относительная шлифуемость быстрорежущих сталей

| Шлифуемость | Коэффициент относительной шлифуемости Кш *1 | Сталь | |

| по ГОСТ 19266-73 | по техническим условиям | ||

| Повышенная | 0,9-1 | Р18 1 1 | Р2М5 (ЭП894), В11М7К23 (ЭП831), В14М7К28 (ЭГТ723), 3В20К18Ф (ЭП634) |

| Нормальная | 0,7-0,9 | Р6М5, Р6М5К5, Р12 | 11М5Ф (ЭП980), Р6М5-МП*2 Р6М5ФЗК8-МП *2 Р6М5К5-.ЧП |

| Средняя | 0,55-0,7 | Р9М4К8 | Р9МЗК6С (ЭП722) |

| Пониженная | 0,35-0,55 | Р6М5ФЗ, Р9, Р9К5, Р12ФЗ, Р18Ф2К5 | Р6М5Ф6-МП *2 Р9МЗК6С (ЭП722) Р12МЗФ2К8 (ЭП657) |

| Низкая | До 0,35 | 11РЗДМЗФ2 | 9Х4МЗФЗЛГСТ (ЭК41) 9Х4МЗФ2АГСТ (ЭК42) Р12Ф4К5 (ЭП600) Р12М2ФЗК10 (ЭП682) |

*1 Коэффициент относительной шлифуемрсти равен отношению удельной производительности шлифования исследуемой стали к удельной производительности шлифования стали Р18.

*2 Стали, полученные методом порошковой маталлургии.

Карбидная неоднородность существенно влияет на прочностные свойства деформированной стали после закалки и отпуска. По мере увеличения карбидной неоднородности прочностные свойства ухудшаются, что приводит к снижению стойкости инструмента в результате выкрашивания режущей кромки или его поломки.

Существуют три основных пути уменьшения карбидной неоднородности:

- увеличение скорости кристаллизации расплавленной стали; этот путь самый перспективный, поскольку позволяет существенно уменьшить толщину эвтектической сетки (например, при электрошлаковом переплаве) или вообще устранить ее образование, как у сталей, полученных прессованием порошков (гранул) из распыленного жидкого металла;

- повышение степени деформации и изменение характера деформирования (например, при прессовании литой стали);

- применение высокотемпературного гомогенизирующего отжига; при этой обработке у быстрорежущих сталей почти полностью устраняется эвтектическая сетка, но увеличиваются размеры избыточных карбидов.

В зависимости от состава и способа производства размеры наиболее крупных (избыточных карбидов) быстрорежущих усталей различаются значительно (от 1 до 25 мкм и более). Крупные карбиды менее эффективно задерживают рост зерна, слабее связаны с матрицей и быстрее выкрашиваются из рабочей кромки инструмента при его эксплуатации. При увеличении размеров карбидов с 8-10 до 15-20 мкм наблюдается снижение стойкости инструмента до 2 раз в тех случаях, когда радиус закругления режущей кромки соизмерим с размерами крупных карбидов и когда инструмент работает с малыми толщинами среза.

Наиболее эффективный путь уменьшения размеров карбидов — изготовление сталей' посредством прессования порошков, полученных распылением расплавленного металла. В этом случае размеры карбидов не превышают 1-3 мкм. Быстрорежущие стали, полученные этим способом, обладают повышенными механическими свойствами, стойкостью и шлифуемостью.

Быстрорежущие стали, полученные способом порошковой металлургии, наиболее целесообразно использовать для инструментов, работающих в условиях гибких автоматизированных производств, поскольку этот инструмент обладает более высокой стабильностью свойств.

Нагрев под закалку быстрорежущих сталей проводится при температурах и выдержках, обеспечивающих растворение специальных карбидов и легирование аустенита, для получения оптимальной теплостойкости при условии, что размер зерна не превышает 10-го балла, при котором достигаются оптимальные механические свойства.

Связь между распределением карбидов и прочностью быстрорежущей стали Р18

| Балл карбидной неоднородности | Характеристика распределения карбидов по шкале | Диаметр прутка | σи*1 МПа, в направлении | |

| продольном | поперечном | |||

| 1 2 | Тонкая полосчатая структура Полосчатость с большим числом полос | 10-15 15-25 | 3300-3400 3000-3200 | _ |

| ЗА | Полосчатости, более сильно выраженная | 25-40 | 2800-3000 | - |

| 3Б | Остатки разорванной карбидной сетки | 25-40 | 2400-2700 | - |

| 4А | Полосчатость резко выраженная | 40-60 | 2400-2700 | - |

| 4Б | Сетка слабо выраженная, разорванная | 40-60 | 2400-2700 | - |

| 5А 5Б | Грубая полосчатость Сетка явно выраженная, разорванная | 60-75 60-75 | 2300-2500 2300-2500 | 1800-2000 1800-2500 |

| 6А | Полосчатость грубая, резко выраженная и скопления карбидов | 70-90 | 1800-1900 | 1500-1600 |

| 6Б | Сетка явно выраженная, разорванная, крупные скопления карбидов | 70-90 | 1800-1900 | 1500-1600 |

| 7 | Сетка, разорванная в отдельных участках, скопления карбидов | 80-100 | 1600-1700 | - |

| 8 | Сетка малодеформированная, разорванная и скопления карбидов | 90-110 | 1200-1400 | |

| Закалка на зерно балла 10 и отпуск при 560 °С, 3 раза. | ||||

Балл зерна для различных быстрорежущих сталей

| Балл зеpна | Стали |

| 9 | Низколегированные, молибденовые и вольфрамо-молибденовые нормальной производительности, из которых изготовляют крупный инструмент (относительно простой формы |

| 10 | Быстрорежущие, нормальной производительности, низколегированные быстрорежущие, а также быстрорежущие повышенной производительности, из которых изготовляют инструмент относительно простой формы |

| 11 | Быстрорежущие повышенной производительности (кобальтовые, ванадиевые), а: также быстрорежущие обычной производительности (если они применяются для мелкого инструмента сложной формы), порошковые быстрорежущие |

При закалке тонколезвийных инструментов небольших размеров (менее 3-5 мм) температура закалки снижается на 10-20 °С (балл зерна 11 — 12), при закалке крупногабаритного инструмента (сверла диаметром более 20 мм, резцы) можно повысить температуру закалки на 10 °С (балл зерна 9-10).

Для предупреждения образования трещин и повышенных термических напряжений нагрев под закалку ведут с одним или двумя подогревами. Первый подогрев при 400-500 °С, второй при 800-850 °С. Выдержку при окончательном нагреве выбирают из расчета 10-15 с на 1 мм диаметра (толщины) для инструмента диаметром 5-30 мм.

Для инструментов меньшего диаметра время выдержки увеличивают (общее время выдержки не менее 30 с).

Время выдержки при подогреве обычно берут удвоенным по сравнению с выдержкой при окончательном нагреве.

Подогрев и окончательный нагрев под закалку быстрорежущих сталей, как правило, проводят в электродных соляных ваннах. Среда нагрева: при подогреве — смесь 78% ВаСL2 и 22 % NaCL (Тпл = 640 °С), при окончательном нагреве — в расплаве ВаСL, (Тпл = 962 °С). Для предохранения от окисления (обезуглероживания инструмента) ванну раскисляют фтористым магнием.

Эти рекомендации особенно существенны для быстрорежущих сталей с молибденом и кобальтом, которые облагают повышенной склонностью к обезуглероживанию.

Переохлажденный аустенит быстрорежущих сталей устойчив, вследствие чего они могут охлаждаться в любой среде — воздухе, масле, горячих средах при 500-560 °С.

Вместе с тем при замедленном охлаждении в интервале температур 1000-500 °С возможно выделение карбидов по границам зерен, вследствие чего инструмент, охлажденный таким образом, будет иметь пониженную вязкость и теплостойкость. Вследствие этого охлаждение инструментов крупных размеров на воздухе нежелательно.

Отпуск быстрорежущих сталей выполняется при температурах 550- 570 °С, 2-3 раза по 1 ч.

Двухкратный отпуск можно применять для сталей с небольшой устойчивостью остаточного аустенита. Быстрорежущие стали с большой устойчивостью остаточного аустенита требуют трех- и даже четырехкратного отпуска.

При отпуске происходит выделение упрочняющих карбидов и распад остаточного аустенита. В результате быстрорежущая сталь получает высокую твердость, прочность и теплостойкость.

Шлифуемость является важным технологическим свойством, которое определяет качество готового инструмента. Стоимость шлифования достигает 50-60 % общей стоимости изготовления инструмента. Чем хуже шлифуемость стали, тем более трудоемким является процесс изготовления из нее инструмента. По этой причине многие быстрорежущие стали находят ограниченное применение.

Используют два метода определения шлифуемости стали Механический метод заключается в определении отношения объема металла, снятого в единицу времени, к объему одновременно изношенного, абразива.

Структурный метод характеризует шлифуемость по количеству остаточного аустенита в шлифованном слое. Чем хуже шлифуемость, тем выше температура его разогрева, тем больше в слое аустенита.

Неправильно выполненное шлифование, при котором в шлифованной слое из-за высоких температур образовалось большое количество аустенита, приводит к значительному снижению стойкости инструмента.

Шлифуемость сталей определяется главным образом количеством карбидов ванадия VC в структуре стали. Наиболее низкую шлифуемость имеют быстрорежущие стали с повышенным содержанием ванадия. Шлифуемость быстрорежущих сталей можно существенно повысить, если их получать методами порошковой металлургии.

Способы улучшения поверхностного слоя. Качество инструмента в значительной мере определяется свойствами поверхностного слоя. В процессе термической обработки или в результате шлифования при несоблюдении технологических режимов свойства поверхностного слоя могут существенно снижаться (в частности, вследствие обезуглероживания или чрезмерного нагрева при шлифовании).

Наиболее эффективно свойства поверхностного слоя могут быть повышены в результате химико-термической обработки, поскольку возрастают твердость, теплостойкость, стойкость против коррозии, в ряде случаев уменьшается коэффициент трения.

Xимико-термическая обработка целесообразна для инструментов, сохраняющих улучшенный слой после переточки полиостью (резьбовые и червячные фрезы, долбяки, протяжки, фасонные резцы, метчики и др.) или частично (сверла, зенкеры).

Выбор способа химико-термической обработки обусловлен не только требованиями, предъявляемыми к поверхностному слою, но и температурой, при которой выполняется эта обработка, и теплостойкостью стали. Наиболее универсальными и эффективными методами упрочнения поверхностного слоя инструментов из быстрорежущих сталей является жидкое цианирование, карбонитрация, ионное азотирование и вакуумно-плазменное нанесение износостойких покрытий.

В том случае, если инструмент после шлифования не подвергается химико-термической обработке, его целесообразно дополнительно отпускать. Отпуск снимает напряжения, способствует превращению аустенита, образовавшегося в поверхностном слое при шлифовании, и поэтому повышает стойкость инструмента. Температура отпуска 350-400 °С, выдержка 30-60 мин.

Инструментальная валковая сталь

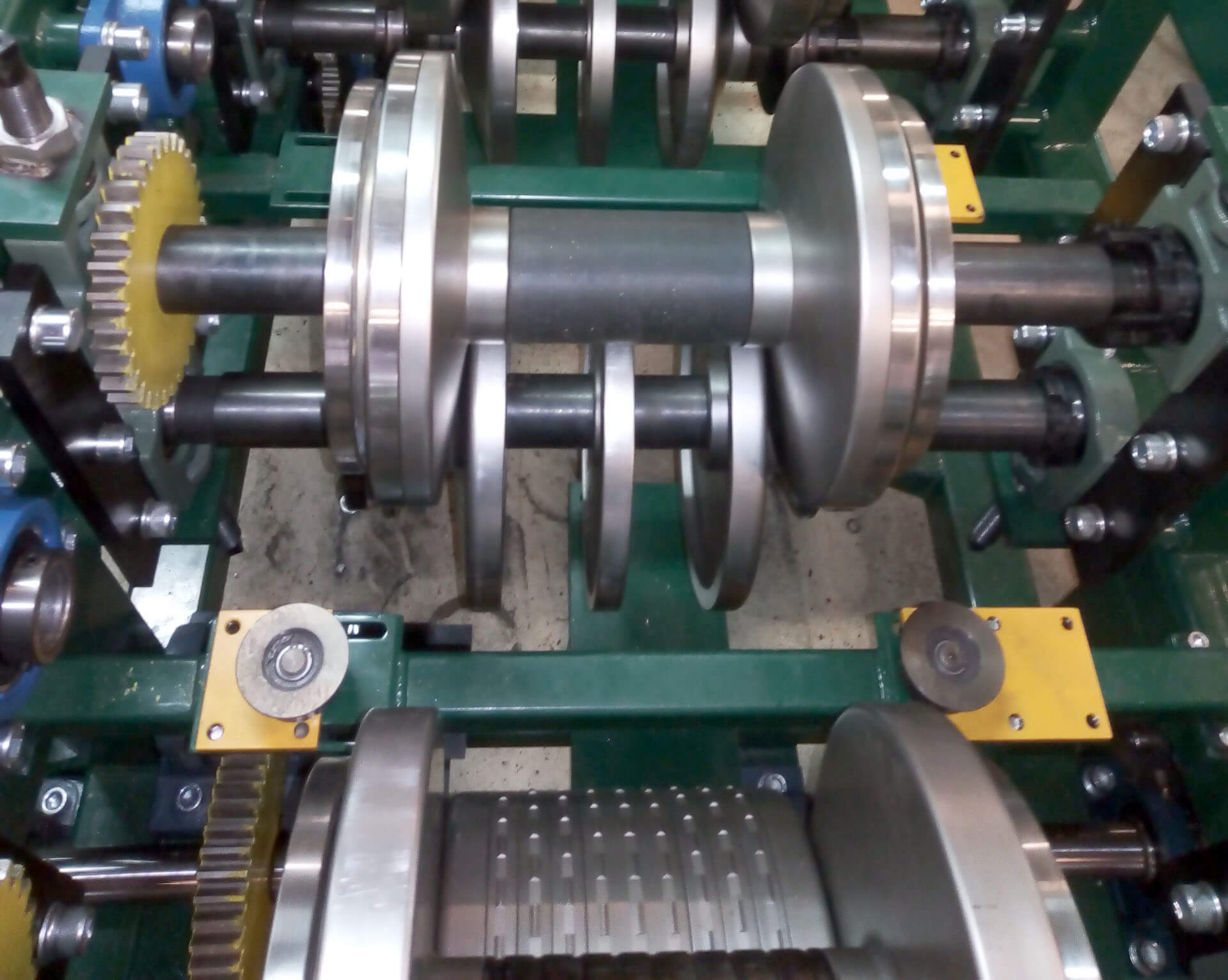

Валковая сталь — это сложнолегированная сталь, применяемая для изготовления рабочих и опорных валков, а также поковок, ножей для резки металла, пуансонов, пил, обрезных матриц, шестерен и других деталей, подвергающихся интенсивной нагрузке – истиранию, высоким температурам, ударным нагрузкам и т.п. Она также и используется в горячей и холодной прокатке металлов, вагоностроении, в производстве деталей общего машиностроения.

Валковые стали характеризуются глубокой прокаливаемостью, высокой износостойкостью, минимальной склонностью к деформациям, хорошей шлифуемостью, высокой твердостью.

Инструментальные валковые стали подразделяются на стали для валков холодной и горячей прокатки. Принципы легирования и упрочнения этих сталей такие же, как и для штамповых.

Валки холодной прокатки отличаются высокой твердостью и износостойкостью, однако имеют низкую вязкость и невысокую конструктивную прочность на изгиб и используются совместно с опорными валками, к которым требования по твердости значительно ниже, а по вязкости сушественно выше, чем у рабочих валков.

Применение валковых инструментальных сталей

| Материал | Применение, другое обозначение (если есть) |

| 45ХНМ | оси составных опорных валков листовых станов для горячей прокатки металлов, шестеренные валы и другие. |

| 55Х | оси составных опорных валков для холодной прокатки металлов. Рабочие валки блюмингов, слябингов, заготовочных, рельсобалочных, крупносортных, среднесортных и мелкосортных станов и рабочие валки листовых станов для горячей прокатки металлов. Редукторные валы, шестерни и другие нагруженные детали, подвергающиеся истиранию, но работающие без значительных ударных нагрузок. |

| 60Х2СМФ | рабочие валки двух - и четырехвалковых клетей листовых станов для холодной прокатки металлов. |

| 60ХГ | рабочие валки штрипсовых и мелкосортных станов для горячей прокатки металлов. |

| 60ХН | рабочие валки блюмингов, слябингов, заготовочных, рельсобалочных и крупносортных станов, рабочие опорные валки листовых станов для горячей прокатки металлов. |

| 60ХСМФ | рабочие валки двух - и четырехвалковых клетей листовых станов для холодной прокатки металлов. |

| 75ХМ | рабочие и опорные валки листовых станов для горячей прокатки черных металлов, опорные валки двух- и четырехвалковых клетей листовых станов для холодной прокатки металлов. |

| 75ХМФ | рабочие и опорные кованые валки листовых станов для горячей прокатки черных металлов. |

| 75ХСМФ | рабочие валки листовых станов для холодной прокатки металлов. |

| 7Х2СМФ | рабочие валки кованые для холодной прокатки металлов. |

| 90ХМФ | опорные валки всех размеров и бандажи составных опорных валков листовых станов для горячей прокатки металлов. |

| 90ХФ | рамные, ленточные, круглые пилы, ножи для холодной резки металла, обрезные матрицы и пуансоны холодной обрезки заусенцев, кернеры. Рабочие и опорные валки для холодной прокатки металла. Рабочие валки рельсобалочных, крупносортных и проволочных обжимных и сортовых станов для горячей прокатки металла, подвергающиеся интенсивному износу и работающие в условиях минимальных или умеренных ударных нагрузок. Рабочие валки, опорные валки и бандажи составных опорных валков листовых, обжимных и сортовых станов для горячей прокатки металла. |

| 9Х2 | рабочие и опорные валки двух- и четырехвалковых клетей листовых станов для холодной прокатки металлов. Рабочие и опорные кованые валки листовых станов для горячей прокатки металлов. |

| 9Х2МФ | рабочие валки для станов холодной прокатки металлов при особо тяжелых условиях эксплуатации, рабочие валки проволочных обжимных и сортовых станов. |

Инструментальная штамповая сталь

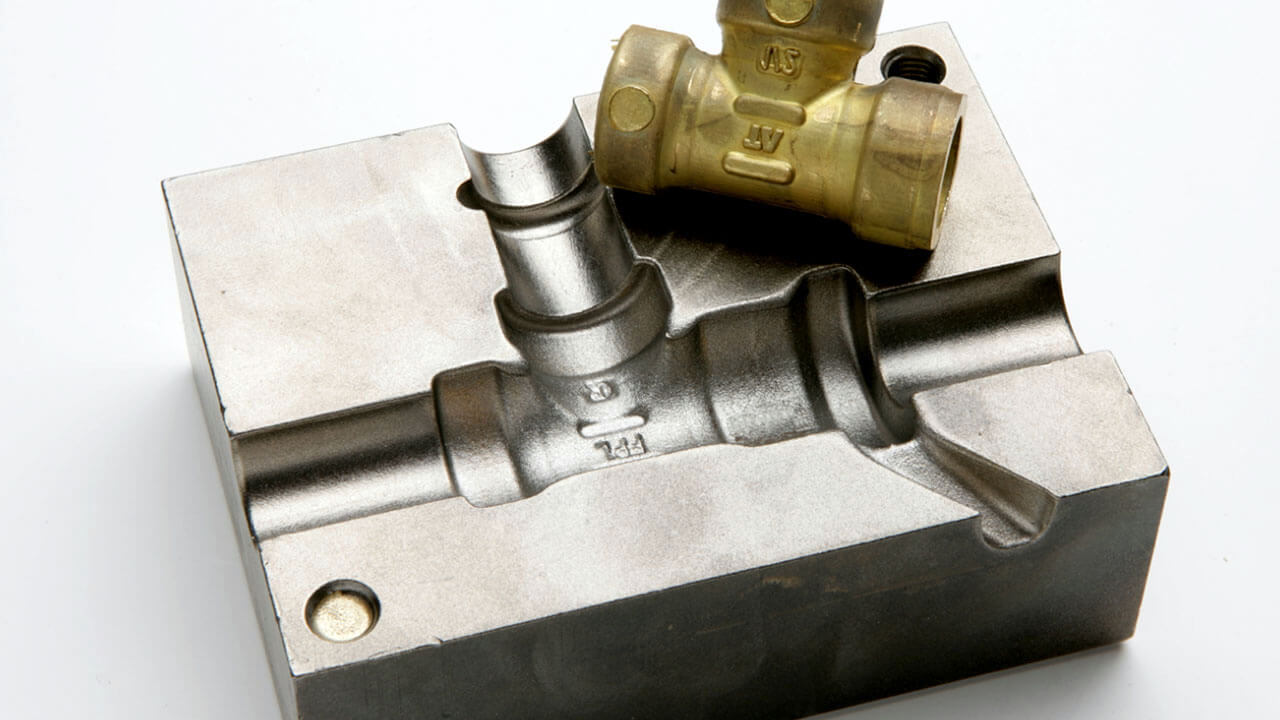

Сталь инструментальная штампованная применяется при изготовлении пуансонов, штампов, валиков, роликов и других обрабатывающих устройств.

Изделия из штамповой стали делятся на два вида:

- для производства инструмента, участвующего в холодной деформации металлических заготовок, с повышенными требованиями к их твердости;

- для производства инструмента, для деформации разогретых металлических заготовок, с повышенными требованиями к их жароустойчивой.

Стали для изготовления штампов также разделяются на:

- средней теплоустойчивости с высоким показателем ударной вязкости (с низким содержанием углерода);

- повышенной теплоустойчивости с высокой ударной вязкостью;

- высокой теплоустойчивости.

Применение штамповых инструментальных сталей

| Материал | Применение, другое обозначение (если есть) |

| 27Х2Н2М1Ф | ответственные детали прессового инструмента с повышенными свойствами прочности и повышенной пластичностью после нормализации и отпуска: втулки контейнеров, кольца, пресс-штемпели, иглы и другие детали, работающие при температурах до 500 °С. |

| 2Х6В8М2К8 | иглы, пуансоны для прессования жаропрочных и коррозионно-стойких сталей и сплавов, а также титановых сплавов при температурах до 650-675 °С, выполняемых без интенсивного охлаждения |

| 3Х2В8Ф | тяжелонагруженный прессовый инструмент (мелкие вставки окончательного штампового ручья, матрицы и пуансоны для выдавливания и т. д.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов, пресс-формы литья под давлением медных сплавов. |

| 3Х2Н2МВФ | ответственные детали прессового инструмента с высокими свойствами прочности и удовлетворительной пластичностью после нормализации и отпуска: втулки контейнеров, пресс-штемпели, иглы и другие детали, работающие при повышенных температурах до 500 °С. |

| 3Х3М3Ф | инструмент горячего деформирования на кривошипных прессах и горизонтально-ковочных машинах, подвергающийся в процессе работы интенсивному охлаждению (как правило, для мелкого инструмента), пресс-формы литья под давлением медных сплавов, ножи для горячей резки, охлаждаемые водой. |

| 40Х5МФ | ответственные детали прессового и штампового инструмента с высокими свойствами прочности после нормализации и отпуска: втулки контейнеров, кольца, пресс-штемпели, иглы и другие детали, работающие при температурах до 500 °С. |

| 4Х2В5МФ | для тяжелонагруженного прессового инструмента (мелких вставок окончательного штампового ручья, мелких вставных знаков, матриц и пуансонов для выдавливания и т.п.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов ЭИ959 |

| 4Х2НМФ | ковочные штампы с высотой кубика до 700 мм для горячей штамповки деталей из труднодеформируемых материалов. |

| 4Х3ВМФ | для мелких молотовых штампов, молотовых и прессовых вставок (толщиной или диаметром от 300 до 400 мм), инструмента горизонтальноковочных машин при горячем деформировании конструкционных и жаропрочных сталей; инструмента для высокоскоростной машинной штамповки конструкционных сталей 3И2 |

| 4Х4ВМФС | для инструмента высокоскоростной машинной штамповки, высадки на горизонтальноковочных машинах; вставок штампов для горячего деформирования легированых конструкционных сталей и жаропрочных сплавов на молотах и кривошипных прессах; пресс-форм литья под давлением медных сплавов ДИ22 |

| 4Х5В2ФС | пресс-формы литья под давлением цинковых, алюминиевых и магниевых сплавов, молотовые и прессовые вставки (сечением до 200—250 мм) при горячем деформировании конструкционных сталей, инструмент для высадки заготовок из легированных конструкционных и жаропрочных материалов на горизонтально-ковочных машинах. ЭИ958 |

| 4Х5МФ1С | пресс-формы литья под давлением цинковых, алюминиевых и магниевых сплавов, молотовые и прессовые вставки (сечением до 200—250 мм) при горячем деформировании конструкционных сталей, инструмент для высадки заготовок из легированных конструкционных и жаропрочных материалов на горизонтально-ковочных машинах. ЭП572 |

| 4Х5МФС | мелкие молотовые штампы, крупные (сечением более 200 мм) молотовые и прессовые вставки при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного и массового производства, пресс-формы литья под давлением алюминиевых, а также цинковых и магниевых сплавов. |

| 4ХВ2С | пневматический инструмент: зубила, обжимки, вырубные и обрезные штампы сложной формы, работающие с повышенными ударными нагрузками. |

| 4ХМФС | молотовые штампы паровоздушных и пневматических молотов с массой падающих частей до 3 т при деформации легированных конструкционных и нержавеющих сталей, прессовый инструмент для обработки алюминиевых сплавов, вставки и пуансоны для высадки на горизонтально-ковочных машинах. 40ХСМФ |

| 5Х2МНФ | для крупногабаритных цельных штампов (диаметром до 600 мм) для штамповки поковок из конструкционных сталей и жаропрочных сплавов на молотах и кривошипных прессах; зажимных и формующих вставок, наборных и формовочных пуасонов для высадки конструкционных сталей и жаропрочных сплавов на горизонтальноковочных машинах; ножей горячей резки ДИ32 |

| 5Х3В3МФС | для тяжелонагруженного прессового инструмента ( матриц, прошивных и формующих пуансонов и т.п.); инструмента для высадки на горизонтальноковочных машинах и вставок штампов напряженных конструкций, для горячего объемного деформирования легированых конструкционных сталей и жаропрочных сплавов при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов ДИ23 |

| 5ХВ2С | ножи при холодной резке металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе, штампы сложной формы, работающие с повышенными ударными нагрузками. |

| 5ХГМ | молотовые штампы паровоздушных и пневматических молотов с массой падающих частей до 3 т, ковочные штампы для горячей штамповки, валки крупных, средних и мелкосортных станов для прокатки твердого металла. |

| 5ХНМ | молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин. |

| 6ХВ2С | ножи для холодной резки металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе, штампы сложной формы, работающие с повышенными ударными нагрузками. |

| 6ХВГ | пуансоны сложной формы для холодной прошивки преимущественно фигурных отверстий в листовом и полосовом материале, небольшие штампы для горячей штамповки, главным образом, когда требуется минимальное изменение размеров при закалке. |

| 6ХС | пневматические зубила и штампы небольших размеров для холодной штамповки, рубильные ножи. |

| 7Х3 | инструмент (пуансоны, матрицы) горячей высадки крепежа и заготовок из углеродистых и низколегированных конструкционных сталей на горизонтально-ковочных машинах, детали штампов (матрицы, пуансоны, выталкиватели) для горячего прессования и выдавливания этих материалов на кривошипных прессах, гибочные, обрезные и просечные штампы. |

| 7ХГ2ВМ | для изготовления штампов холодного объемного деформирования, используемых при производстве изделий из цветных сплавов и малопрочных конструкционных сталей; пуансонов, матриц вырубных штампов сложной конфигурации |

| 7ХГ2ВМФ | штампы объемного холодного деформирования и вырубной инструмент сложной конфигурации, используемые при производстве изделий из цветных сплавов и малопрочных конструкционных сталей. |

| 8Х3 | инструмент (пуансоны, матрицы) горячей высадки крепежа и заготовок из углеродистых и низколегированных конструкционных сталей на горизонтально-ковочных машинах, детали штампов (матрицы, пуансоны, выталкиватели) для горячего прессования и выдавливания, гибочные и просечные штампы |

| 8Х4В3М3Ф2 | для изготовления резьбонакатных инструментов для холодной накатки, шлиценакатных роликов; деревообрабатывающих инструментов; ножей труборазрубочных прессов, гильотинных и других ножниц; пуансонов и матриц холодного объемного деформирования, эксплуатируемых с рабочими давлениями до 2000-2100 мПа |

| Х12 | холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам; волочильные доски, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные секции кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповки активной части электрических машин и т. д. |

| Х12ВМ | холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам, волочильные доски и волоки, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные кузовные штампы, матрицы и пуансоны вырубных и просечных штампов, штамповки активной части электрических машин, |

| Х12ВМФ | холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам; волочильные доски, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные секции кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповки активной части электрических машин и т. д. |

| Х12М | для изготовления накатных роликов, волочильных досок и волок, глазков для калибрования металла; матриц и пуансонов вырубных штампов; пуансонов и матриц холодного выдавливания, эксплуатируемых с рабочими давлениями до 1400-1600 мПа |

| Х12МФ | профилировочные ролики сложных форм, секции кузовных штампов сложных форм, сложные дыропрошивные матрицы при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложней конфигурацией рабочих частей, штамповки активной части электрических машин. |

| Х12Ф1 | профилировочные ролики сложной формы, эталонные шестерни, накатные плашки, волоки, секции кузовных штампов сложной формы, сложные дыропрошивные матрицы при формовке листового металла, матрице и пуансоны вырубных и просечных штампов со сложной конфигурацией рабочих частей, пуансоны и матрицы холодного выдавливания, работающие при давлении до 1400—1600 МПа. |

| Х6ВФ | резьбокатаный инструмент (ролики и плашки), ручные ножовочные полотна, бритвы, матрицы, пуансоны, зубонакатники и другие инструменты, предназначенные для холодной деформации, для дереворежущего фрезерного инструмента. |

| Х6Ф4М | для изготовления штампов |

Смотрите также:

- Марки сталей по ГОСТ, AISI, ASTM, ASME, En, DIN, WNr

- Таблица соответствия марок нержавеющих сталей по ГОСТ, EN, UNS, SIS, BS, AISI, химический состав, механические свойства

Используемые сокращения и обозначения

| σв | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,05 | предел упругости, МПа |

| σ0,2 | предел текучести условный, МПа |

| δ5,δ4,δ10 | относительное удлинение после разрыва, % |

| σсж0,05 и σсж | предел текучести при сжатии, МПа |

| ν | относительный сдвиг, % |

| sв | предел кратковременной прочности, МПа |

| ψ | относительное сужение, % |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 |

| sT | предел пропорциональности (предел текучести для остаточной деформации), МПа |

| HB | твердость по Бринеллю |

| HV | твердость по Виккерсу |

| HRCэ | твердость по Роквеллу, шкала С |

| HRB | твердость по Роквеллу, шкала В |

| HSD | твердость по Шору |

| ε | относительная осадка при появлении первой трещины, % |

| Jк | предел прочности при кручении, максимальное касательное напряжение, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| J-1 | предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа |

| n | количество циклов нагружения |

| R и ρ | удельное электросопротивление, Ом·м |

| E | модуль упругости нормальный, ГПа |

| T | температура, при которой получены свойства, Град |

| l и λ | коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) |

| C | удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] |

| pn и r | плотность кг/м3 |

| а | коэффициент температурного (линейного) расширения (диапазон 20o - T ), 1/°С |

| σtТ | предел длительной прочности, МПа |

| G | модуль упругости при сдвиге кручением, ГПа |