В настоящее время используются следующие технологии производства профильных труб:

- Вальцовка (формовка) труб круглого диаметра в трубы с заданным профилем.

- Технология полного цикла — сварка и формовка профильных труб из листовой заготовки (штрипса).

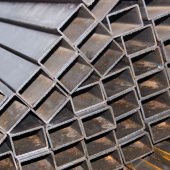

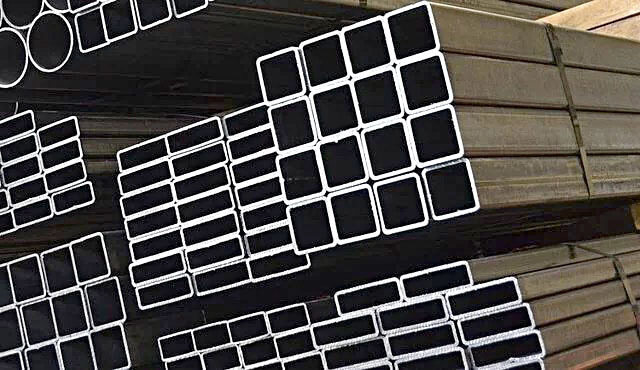

• ТРУБУ ПРОФИЛЬНУЮ • ТРУБУ КВАДРАТНУЮ • ТРУБУ ПРЯМОУГОЛЬНУЮ Первый поставщик труб. Низкие оптовые и розничные цены. Консультация по выбору. Оформление заказа на сайте и в офисе. Нарезка в размер. Доставка по Беларуси, в том числе, и в выходные дни. Изготовление металлоконструкций из стальной профильной трубы по индивидуальному заказу. |

Производство профильных труб методом вальцовки труб круглого сечения

Используются сварные или бесшовные трубы круглого сечения диаметром от 10 до 140 мм и толщиной стенки от 1 до 12 мм.

Могут использоваться трубы из углеродистых, низколегированных, легированных, нержавеющих марок сталей, сплавов цветных металлов.

В процессе формовки могут использоваться станки продольной прокатки (для простых форм профилей квадратный, прямоугольный, овальный), поперечно-винтовой прокатки или профилегибочные станки (для сложных форм профилей).

Этапы производства

1. Поверхность трубы очищается от ржавчины и загрязнений.

2. Для придания пластичности трубы нагревается до температуры 900—1250 °C.

3. Нагретая труба прокатывается через валки, которые и формируют необходимый профиль:

- Заготовка (круглая труба) подается в станок.

- Ролики зажимают трубу и проталкивает ее через калибровочную оправку.

- Калибровочная оправка имеет форму желаемого профиля.

- Труба под давлением роликов изгибается по форме оправки.

4. Профиль охлаждается до температуры 350—650 °C. Температура до которой охлаждается сформированный профиль зависит от марки стали используемой в производстве.

5. Для придания профилю точных размеров далее он калибруется. Калибровка осуществляется методом протягивания трубы через роликовый или прессовый калибровочный стан.

6. На следующем этапе проводится контроль качества обеспечивающий соответствие профильной трубы ГОСТ’ам и ТУ. Визуально и инструментальными методами контролируется:

- Отсутствие дефектов (трещины, вмятины, расслоения, дефектов сварного шва).

- Измерение геометрических размеров (длины, ширины, толщины стенки, высоты профиля, прямолинейности, плоскостности, симметричности) профильной трубы.

- Проводятся испытания механических свойств готовой продукции (прочности, пластичности, твердости).

7. Далее, при необходимости, для улучшения эксплуатационных характеристик и эстетических свойств профильной трубы, повышение коррозионной стойкости, износостойкости, проводится дополнительная обработка профильной трубы:

- Правка (устранение остаточных деформаций после вальцовки).

- Горячее или холодное цинкованние.

- Закалка (нагрев трубы с последующим быстрым охлаждением).

- Отпуск (нагрев трубы с последующим медленным охлаждением).

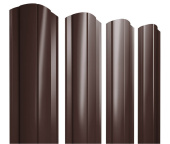

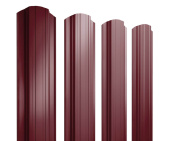

- Нанесение защитных покрытий (красок, лаков, полимерного защитного слоя).

Преимущества изготовления профильных труб методом вальцовки

- Относительная простота технологического процесса.

- Широкий диапазон получаемых профилей: простые (квадратные, прямоугольные), сложные (овальные, трапециевидные).

- Низкие капитальные затраты.

- Экономия материала.

Области применения профильных труб

- Строительство: Каркасы зданий, ограждения, лестницы.

- Машиностроение: Рамы машин, элементы конструкций.

- Мебельная промышленность: Каркасы мебели, ножки столов и стульев.

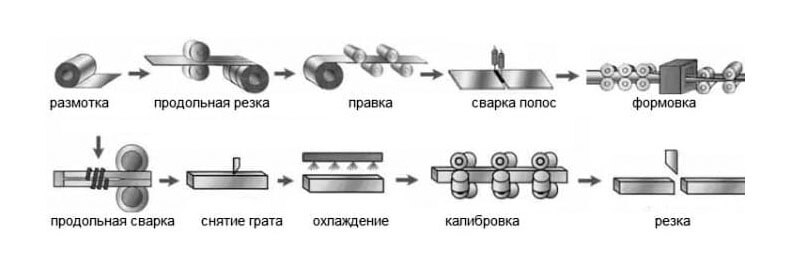

Производство профильных труб по технологии полного цикла

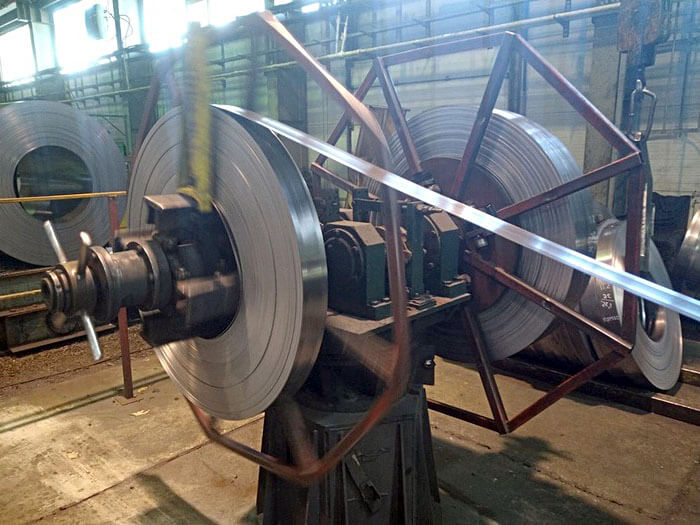

В качестве сырья используется листовая сталь в рулонах толщиной от 1,5 до 12 мм и шириной до 1500 мм. Применяются марки сталей в соответствии с требуемыми характеристиками профильной трубы.

Этапы производства

1. Проводится входной контроль химического состава и механических свойств стали на соответствие стандартам.

2. Рулон разматывается и нарезается на полосы (штрипсы) требуемой ширины с обеспечением точности размеров и геометрии заготовки.

- При продольной разрезке рулона используются летучие, гильотинные ножницы или плазменная резка для обеспечения точности и качества реза.

- При резке рулона на штрипсы крайне важно обеспечить точность реза и соблюдение допусков на размеры заготовки.

3. Рулоны со штрипсами вешаются на разматыватели с которых лента подается на профилегибочные станки с конфигурацией роликов, соответствующих типу профиля будущей готовой трубы.

4. Заготовка проталкивается через серию вращающихся роликов, постепенно изгибающих ее по необходимому профилю с точной калибровкой.

5. Далее профиль с незамкнутым швом поступает на сварочный стан где и осуществляется продольная сварка шва. Для сварки используется:

- Дуговая сварка под флюсом. Подходит для труб из низколегированных и углеродистых сталей. Обеспечивает высокую прочность и герметичность шва.

- Высокочастотная сварка. Используется для труб из тонколистовой стали. Обеспечивает высокую скорость сварки и эстетичный вид шва.

- Лазерная сварка. Применяется для труб из высокопрочных и нержавеющих сталей. Обеспечивает минимальное термическое влияние на металл и высокое качество шва.

6. При сварке листовой заготовки для формирования трубы некоторая часть металла может расплавиться или остаться неравномерно распределенной вдоль шва. Эти излишки металла могут образовать неровности или нарушения в структуре трубы, что негативно сказывается на ее качестве и прочности.

- После осуществления продольной сварки проходит этап удаление грата, направленный на удаление излишков металла после сварки, чтобы получить гладкую и однородную поверхность трубы. Грат удаляется с помощью шлифовальные станков, специального режущего инструмента или плазменной резки.

- В контексте производства профильных труб по полному циклу, термин «грат» обычно относится к излишкам металла или металлическим отходам, которые образуются в процессе сварки.

7. Далее, в целях снятия остаточных напряжений и повышения эксплуатационных характеристик профильной трубы, осуществляется контролируемое охлаждение сварного шва.

- При этом осуществляется активное управление температурой охлаждения, чтобы получить оптимальные механические свойства материала в области сварного шва.

- Контролируемого охлаждения включает в себя плавное снижение температуры с помощью воздушных или водяных систем охлаждения, управляемых компьютером.

- Важно поддерживать определенные температурные режимы охлаждения, чтобы предотвратить образование нежелательных структурных состояний, которые могут ухудшить механические свойства материала в зоне сварного шва.

8. После завершения контролируемого охлаждения труба проходит через заключительный этап охлаждения и может быть подвергнута дополнительной обработке для дальнейшего улучшения механических свойств.

9. На следующем этапе проводиться непрерывный неразрушающий ультразвуковой или радиографический контроль качества продольного сварного шва. Цель осуществления контроля заключается в обеспечении прочного и герметичного сварного шва.

- После проведения контроля качества шва дефектоскоп маркирует краской не проваренные участки или места стыка штрипса.

10. Для придания профилю точных размеров далее он калибруется. Калибровка осуществляется методом протягивания трубы через роликовый или прессовый калибровочный стан.

11. Трубы нарезаются в стандартную или настраиваемую длину в соответствии с требованиями заказчика. Для нарезки применяются автоматические пилы или резаки, которые обеспечивают точное и равномерное отрезание труб на необходимые отрезки.

12. После нарезки трубы могут быть подвергнуты процедуре очистки от остатков масла, стружки, других загрязнений.

13. На следующем этапе проводится контроль качества обеспечивающий соответствие профильной трубы ГОСТ’ам и ТУ. Визуально и инструментальными методами контролируется:

- Отсутствие дефектов (трещины, вмятины, расслоения, дефектов сварного шва).

- Измерение геометрических размеров (длины, ширины, толщины стенки, высоты профиля, прямолинейности, плоскостности, симметричности) профильной трубы.

- Проводятся испытания механических свойств готовой продукции (прочности, пластичности, твердости).

14. Далее готовые профильные трубы продвигаются по производственной линии где они укладываются в стопки и затем упаковываются.

Преимущества и недостатки профильных труб, произведенных по технологии полного цикла

Преимущества

- Широкий выбор форм и размеров. Технология полного цикла позволяет создавать профильные трубы с разнообразными формами и размерами, включая сложные геометрические конфигурации.

- Высокая точность размеров и формы. Производство труб от листовой заготовки позволяет достичь более высокой точности размеров и формы профильных труб, что важно для некоторых отраслей промышленности.

- Меньший риск деформаций. Поскольку трубы формируются из листовой заготовки без значительной деформации, уровень риска возникновения деформаций ниже.

Недостатки

- Более высокие затраты на производство. Технология полного цикла требует более сложного оборудования и технологических процессов.

Смотрите также:

- ГОСТ 8639-82 — Трубы стальные квадратные. Сортамент.

- ГОСТ 8645-68 — Трубы стальные прямоугольные. Сортамент.

- ГОСТ 13663-86 — Трубы стальные профильные. Технические требования.

- ГОСТ 30245-2003 — Профили стальные гнутые замкнутые сварные квадратные и прямоугольные для строительных конструкций. Технические условия.

- ТУ 14-105-737-2004 — Трубы стальные электросварные прямошовные круглого и профильного сечения. Технические условия.

- Ходовые размеры прямоугольных и квадратных профильных труб: 20х20 мм • 30х30 мм • 40х20 мм • 40х40 мм • 50х50 мм • 60х40 мм • 60х60 мм • 60х30 мм • 70х70 мм • 80х40 мм • 80х60 мм • 80х80 мм • 100х50 мм • 100х60 мм • 100х100 мм

- Таблица расчета веса квадратной и прямоугольной стальной профильной трубы.

- Трубы профильные — ГОСТ'ы, сортамент, размеры.

Вальцовка — это процесс формирования металлических изделий путем прокатки или прохождения металлической заготовки через ряд вальцов или пресс-форм. Этот метод используется для создания различных изделий, включая листовой металл, проволоку, трубы и профили.

Станки продольной прокатки

- Станки продольной прокатки используются для формирования металлических профилей и листовых материалов путем прокатки в продольном направлении. Эти станки имеют ряд вальцов, которые подаются синхронно, чтобы изменить форму и размер металла.

- Металлическая заготовка подается через ряд вальцов, которые сжимают ее и изменяют ее форму в соответствии с заданным профилем. Каждый вальц предназначен для формирования определенной части профиля. Станки продольной прокатки могут быть использованы для создания широкого спектра металлических изделий, включая трубы, балки, уголки и другие.

Станки поперечно-винтовой прокатки

- Станки поперечно-винтовой прокатки также используются для формирования металлических профилей и листовых материалов, но они работают в поперечном направлении. Они оснащены вращающимся винтом, который перемещает металл в поперечном направлении, изменяя его форму.

- Металлическая заготовка помещается между валками, и вращающийся винт передвигает ее вдоль оси, вызывая деформацию и изменение формы. Этот процесс позволяет создавать металлические профили с поперечными характеристиками, такими как ребра или желоба.

Профилегибочные станки

- Профилегибочные станки предназначены для изготовления металлических изделий с различными формами и профилями путем сгибания листового материала. Они используются для создания деталей, таких как криволинейные балки, угловые участки и дуги.

- Листовой материал подается между двумя или более валками, которые применяют давление и сгибают его в соответствии с заданным профилем. Профилегибочные станки могут быть как ручными, так и автоматическими, в зависимости от сложности процесса и требований производства.