- Древний мир и глиняные трубы

- Древний Рим и свинцовые трубы

- Средневековье и кованные трубы

- 1824 год, Джеймс Рассел, производство труб из листового железа

- 1832 год, США, производство труб из листового железа

- XIX век, бесшовные трубы братьев Маннесман

- Горячая прокатка

- Холодная деформация

- Бесшовные трубы

- Сварные трубы

- Профильные трубы

Древний мир и глиняные трубы

Глиняные трубы — одно из древнейших изобретений человечества, использовавшееся для транспортировки воды, сточных вод и других жидкостей.

Как изготавливали глиняные трубы

- Ручное формование. Подготовленная пластичная глина разминалась руками или ногами. Из глиняной массы вручную формировали длинные "колбаски" нужного диаметра. Готовые "колбаски" обжигали в печах при высоких температурах (до 900°C), делая их твердыми и водонепроницаемыми.

- Гончарный круг. Глину помещали на вращающийся гончарный круг. С помощью рук мастера глине на вращающемся круге придавали форму трубы. Аналогично ручному формованию, готовые трубы обжигались в печах.

Один конец трубы расширялся, образуя раструб, в который вставлялся другой конец трубы. Стыки труб герметизировались с помощью глиняной массы, смолы или других материалов.

Применение:

- Доставка воды в дома и города.

- Отвод сточных вод.

- Подача воды на поля.

- Отвод ливневых и грунтовых вод.

Древний Рим и свинцовые трубы

Древние римляне были искусными инженерами, оставив после себя обширную сеть акведуков, доставлявших воду в города и дома. Важной частью этой системы были свинцовые трубы, которые римляне изготавливали несколькими способами:

- Литье — свинец плавили в печах, достигая температуры около 327 °C. Используя глиняные или бронзовые формы, римляне создавали заготовки нужного диаметра и длины. Залитый в формы свинец остывал, затвердевая и принимая форму трубы. Готовые трубы могли подвергаться дальнейшей обработке, например, полировке или нанесению защитного покрытия.

- Ковка — свинцовые слитки нагревали до температуры, при которой металл становился пластичным (около 232 °C). Раскаленный свинец ковали вручную с помощью молотов, придавая ему форму трубы. Отдельные части трубы могли соединяться путем сварки, используя расплавленный свинец или другой припой.

- Прокатка — свинец прокатывали в плоские листы с помощью специальных станков. Листы свинца сгибали в цилиндрическую форму, используя различные методы, например, с помощью деревянных или металлических оправ. Края свинцового цилиндра соединяли сваркой, образуя трубу.

Применение:

- Доставка воды в дома и города.

- Отвод сточных вод.

Со временем римляне стали использовать керамику и бронзу, для строительства водопроводов, так как они были более безопасными и прочными.

Средневековье и кованые трубы

В Средневековье, до появления более совершенных методов производства, кованые трубы были важной частью строительства, водоснабжения и других инженерных систем.

Процесс изготовления

Заготовка из полосового железа нагревалась в горне до температуры ковки. Раскаленный металл многократно проковывался кузнецом на наковальне с помощью молота. Заготовке придавалась цилиндрическая форма с помощью различных инструментов, таких как обжимки и подбородки. Края заготовки сваривались путем нагрева и сближения, с последующей проковкой для образования монолитного шва. Готовую трубу очищали от окалины и дефектов. Проводилась проверка на герметичность и прочность.

Применение:

- Доставка воды в дома и города.

- Отвод сточных вод.

- Системы подачи тепла в здания.

- Каркасы зданий, мосты, ограждения.

- Кованые трубы украшали фасады зданий, ворота, ограды и другие элементы.

1824 год, Джеймс Рассел, производство труб из листового железа

В 1824 году Джеймс Рассел, британский инженер, запатентовал революционный метод производства труб из листового железа. Его изобретение стало важным шагом в истории металлургии и проложило путь к массовому производству металлических труб.

Суть метода

Листовое железо нарезалось на полосы требуемой ширины. Полосы железа сгибались в цилиндрическую форму с помощью специального станка. Края цилиндрической заготовки сваривались друг с другом, образуя трубу.

Инновации:

- Использование листового железа. До этого трубы обычно изготавливали из кованого железа, что было более трудоемким и дорогостоящим.

- Применение станка для сгибания. Механизация процесса сгибания значительно повысила скорость и точность производства.

- Усовершенствованная сварка. Рассел разработал метод сварки, который обеспечивал более прочные и герметичные швы.

Преимущества метода:

- Производство труб из листового железа было более дешевым, чем из кованого.

- Метод Рассела позволил производить трубы в больших количествах.

- Из труб нового типа можно было создавать конструкции различных форм и размеров.

Влияние на промышленность

Изобретение Рассела стало стимулом для развития различных отраслей промышленности, таких как строительство, машиностроение, судостроение и т.д. Металлические трубы стали широко использоваться для водопроводов, канализации, отопления, каркасов зданий, мостов и других конструкций.

Скорее всего, метод Рассела был не первым способом производства труб из листового железа. Однако его изобретение стало более совершенным и практичным, что сделало его коммерчески выгодным.

1832 год, США, производство труб из листового железа

В 1832 году в США был разработан метод производства труб из листового железа путем сварки.

Суть метода

Листовое железо нарезалось на полосы требуемой ширины. Полосы железа сгибались в цилиндрическую форму с помощью вальков или других инструментов. Края цилиндрической заготовки сваривались друг с другом, образуя трубу.

Отличия от метода Рассела:

- Вместо станка Рассела для сгибания полос железа могли использоваться вальцы.

- В США применялись различные методы сварки, такие как ручная ковка, пайка и сварка с использованием расплавленного металла.

Преимущества метода:

- Метод сварки был относительно простым и не требовал сложного оборудования.

- Разнообразие методов сварки позволяло подбирать наиболее подходящий для конкретных условий.

- Сварка была более доступным методом по сравнению с ковкой.

XIX век, бесшовные трубы братьев Маннесман

В конце XIX века братья Карл и Вильгельм Маннесман из Германии совершили революционный прорыв в металлургии, изобретя способ производства бесшовных труб.

До их изобретения трубы изготавливали из листового металла путем сварки, что делало их непрочными и негерметичными. Кованые трубы были дорогими и трудоемкими в производстве.

Метод братьев Маннесман

Сплошной металлический пруток нагревали и прокатывали через конические валки, образуя отверстие по всей длине. В центре прутка просверливали отверстие. Специальный инструмент (мандрель) проталкивали через отверстие, постепенно увеличивая его диаметр и утончая стенки трубы.

Преимущества:

- Бесшовные трубы намного прочнее сварных и кованых труб.

- Отсутствие шва гарантирует полную герметичность.

- Подходят для различных применений, где требуется высокая прочность и надежность.

Влияние на промышленность: Изобретение братьев Маннесман стало переломным моментом в истории производства труб. Бесшовные трубы быстро нашли применение во многих отраслях:

- Нефтегазовая промышленность — транспортировка нефти и газа под высоким давлением.

- Химическая промышленность — перенос агрессивных жидкостей.

- Машиностроение — изготовление различных компонентов машин и механизмов.

- Строительство — каркасы зданий, мосты, трубопроводы.

Метод братьев Маннесман был запатентован и вскоре принят на вооружение металлургическими заводами по всему миру.

Горячая прокатка

Горячая прокатка — это основной метод производства бесшовных стальных труб, который получил широкое распространение в 20 веке.

Суть метода

- Стальную заготовку (сляб или круглый слиток) нагревают до температуры пластичности (около 1200°C).

- Раскаленную заготовку пронзают на пронзительном стане, создавая отверстие по всей длине.

- Через отверстие в заготовке проталкивают специальный инструмент (мандрель), постепенно уменьшая его диаметр и утолщая стенки трубы.

- Готовую трубу прокатывают через калибровочные валки, придавая ей точные размеры и гладкую поверхность.

- Трубу охлаждают на воздухе или водой.

- Трубу режут на отрезки нужной длины.

Преимущества:

- За счет пластической деформации при высокой температуре стенки трубы приобретают прочную структуру.

- Отсутствие шва обеспечивает полную герметичность.

- Подходит для различных применений, где требуется высокая прочность и надежность.

- Относительно недорогой метод производства.

Холодная деформация

Бесшовные трубы

Заготовку (трубную заготовку) из стали нагревают до температуры ниже температуры рекристаллизации (обычно 800—900 °C). Заготовку прошивают на прошивном стане, создавая в ней сквозное отверстие. Трубную заготовку протаскивают через калибровочные отверстия волочильного инструмента (волоки), постепенно уменьшая ее диаметр и утолщая стенки. Готовую трубу правят на оправке, придавая ей правильную форму и снимая внутренние напряжения.

Сварные трубы

Листовую сталь сваривают в цилиндрическую заготовку. Заготовку волочат по тому же принципу, что и бесшовные трубы.

Преимущества:

- Холоднодеформированные трубы имеют более точные размеры и меньшую толщину стенки по сравнению с горячекатаными.

- Стенки труб гладкие и чистые, что уменьшает сопротивление потоку и увеличивает срок службы.

- За счет наклепа при холодной деформации трубы более прочные.

- Подходит для различных применений, где требуется высокая точность, гладкость и прочность.

Применение:

- Изготовление различных компонентов машин и механизмов.

- Производство каркасов самолетов, двигателей и других компонентов.

- Изготовление точных деталей и узлов.

- Трубопроводы для транспортировки пищевых продуктов.

- Хирургические инструменты, импланты и другие изделия.

Холодная деформация — это более трудоемкий и дорогой метод производства по сравнению с горячей прокаткой. Не все стали подходят для холодной деформации.

Сварные трубы

Сварные стальные трубы — это один из самых распространенных типов труб, производство которых получило активное развитие в XX веке. Существует несколько методов сварки:

- Электрическая дуговая сварка под флюсом (ЭДСФ) — расплавленный металл электрода защищается флюсом, что обеспечивает высокое качество сварного шва.

- Дуговая сварка в защитных газах (ДСИГ) — сварка осуществляется в атмосфере защитного газа, что предотвращает образование пор и других дефектов.

- Плазменная сварка — сварка осуществляется с помощью дуги, создаваемой плазмой.

- Стыковая сварка сопротивлением — края труб нагреваются и сжимаются с большим усилием, что приводит к их сплавлению.

Общая схема изготовления

Листовую сталь или полосы из стали нарезают на заготовки требуемых размеров. Кромки заготовок обрабатывают (срезают, скашивают) в соответствии с выбранным методом сварки. Заготовки укладывают в стык и фиксируют в специальных приспособлениях. Сварной шов формируется с помощью выбранного метода сварки. Сварной шов проверяют на наличие дефектов (растрескивание, поры, свищи) с помощью различных методов неразрушающего контроля. Сварной шов может быть дополнительно обработан (зачищен, обструган) для улучшения внешнего вида и прочности. Готовые трубы проходят гидравлические испытания для проверки их герметичности.

Преимущества:

- Сварные трубы дешевле в производстве, чем бесшовные.

- Технология сварки относительно проста и не требует сложного оборудования.

- Сварные трубы можно изготавливать из различных марок стали, что позволяет использовать их в широком диапазоне применений.

- Сварные трубы производятся в широком диапазоне диаметров и толщин стенки.

Применение:

- Строительство — каркасы зданий, мосты, трубопроводы.

- Коммунальное хозяйство — водопроводные, канализационные, газовые сети.

- Машиностроение — изготовление различных компонентов машин и механизмов.

- Сельское хозяйство — системы орошения, водоснабжения, мелиорации.

- Нефтегазовая промышленность — транспортировка нефти и газа.

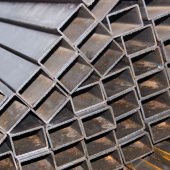

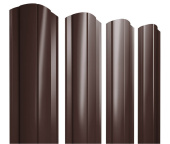

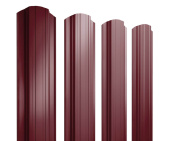

Профильные трубы

В конце XIX — начале XX века с развитием промышленности и строительных технологий возникла потребность в новых материалах, обладающих улучшенными механическими характеристиками. Металлические профильные трубы стали использоваться в строительстве и машиностроении, так как они обеспечивали высокую прочность при меньшем весе.

Первые массовые производства профильных труб были организованы в Европе, где металлургическая промышленность была наиболее развита, особенно в Великобритании и Германии.

Почему начали массового производить профильные трубы?

- Профильные трубы, благодаря своей форме (квадратной, прямоугольной, овальной и т.д.), более прочные и жесткие, чем круглые трубы при одинаковой толщине стенки. Это позволяет использовать их в конструкциях, которые подвергаются большим нагрузкам.

- За счет своей формы профильные трубы имеют более выгодное соотношение площади сечения к периметру, чем круглые трубы. Это означает, что для достижения одинаковой прочности и жесткости при использовании профильных труб требуется меньше материала.

- Профильные трубы легче и удобнее монтировать, чем круглые трубы. Это связано с тем, что они имеют плоские стороны, которые легко приварить к другим элементам конструкции.

В конце XIX — начале XX века, когда профильные трубы только начинали завоевывать популярность, существовало несколько основных методов их производства:

- Ковка — стальные заготовки нагревались до температуры пластичности и обрабатывались с помощью кузнечных инструментов (молотов, кувалд) для придания им требуемой формы. Метод был трудоемким и не обеспечивал высокой точности размеров.

- Литье — расплавленный металл заливался в формы из чугуна или стали. Метод позволял изготавливать профильные трубы сложных форм, но требовал использования дорогостоящих форм и имел ограничения по толщине стенки.

- Прокатка — наиболее распространенный метод в то время. Стальные заготовки прокатывались через специальные вальцы, придавая им требуемую форму. Существовало несколько видов прокатки: горячая (заготовки нагревались до температуры пластичности) и холодная (заготовки прокатывались при комнатной температуре). Прокатка позволяла изготавливать профильные трубы с высокой точностью размеров и по доступной цене.

- Сварка — листовой металл нарезался на полосы и сваривался в трубу. Метод был простым и дешевым, но требовал использования качественных сварочных материалов и квалифицированных сварщиков.

Смотрите также материалы:

- ГОСТ’ы на трубный прокат

- История развития металлургической промышленности

- Технологии производства профильных труб

- Трубы профильные — ГОСТ'ы, сортамент, размеры

- Виды фитингов для разных типов труб

- Размеры и диаметры труб круглого сечения

- Сортамент металлических труб

- Таблица соответствия Ду, DN, резьб и диаметров стальных, полимерных труб по ГОСТ / DIN / EN

- Производство стальных труб

- Производство сталей