- Что такое трубопровод?

- Классификация трубопроводов

- Основные компоненты трубопроводов

- Основные характеристики трубопроводов

- Факторы, влияющие на выбор характеристик

- Нормативные требования и стандарты

- Области применения трубопроводов

- Краткая история трубопроводов

Что такое трубопровод?

Трубопровод (трубопроводная система) — это инженерное сооружение, система труб и вспомогательных устройств, предназначенная для транспортировки различных веществ: газов, жидкостей, твёрдых материалов или их смесей.

Основная цель трубопровода — обеспечить безопасное и надежное перемещение веществ от места добычи или производства до места потребления или переработки.

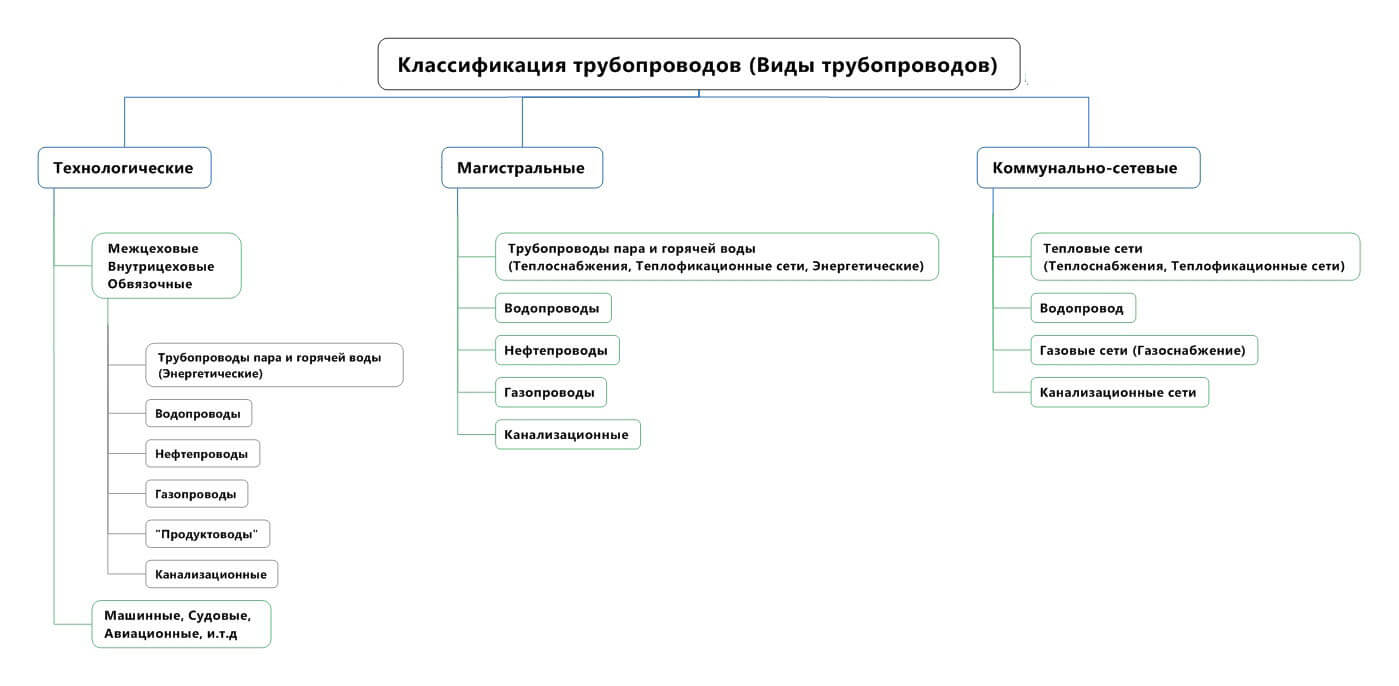

Классификация трубопроводов

Трубопроводы классифицируются по ряду критериев, которые помогают систематизировать их разнообразие и выбрать подходящие решения для конкретных задач. Классификация трубопроводов позволяет учитывать особенности их эксплуатации, материалы, транспортируемые вещества, давление, температуру и другие необходимые параметры.

Существующие нормативные документы устанавливают требования к проектированию, строительству и эксплуатации трубопроводов в зависимости от их классификации.

По назначению

Этот критерий определяет, для каких целей предназначен трубопровод. В зависимости от типа транспортируемого вещества или назначения трубопроводов выделяют следующие категории:

- Магистральные трубопроводы. Предназначены для транспортировки больших объемов нефти, газа, нефтепродуктов, воды и других веществ на большие расстояния. Используются для связи между местами добычи, переработки и потребления ресурсов.

- Промышленные или технологические трубопроводы. Применяются на предприятиях для транспортировки технологических сред (пара, воды, газов, химических растворов) внутри производственного цикла.

- Коммунальные трубопроводы. Системы водоснабжения, отопления, канализации и газоснабжения, которые используются в городском и частном секторе для подачи ресурсов населению.

- Транспортные трубопроводы. Включают системы для транспортировки сыпучих материалов, цемента, угля, зерна и т.д.

По виду транспортируемого вещества

Трубопроводы классифицируются в зависимости от того, какое вещество они транспортируют:

- Газопроводы — используются для транспортировки природного газа, сжатого газа и других газообразных веществ.

- Нефтепроводы и нефтепродуктопроводы — транспортируют сырую нефть и различные нефтепродукты, такие как бензин, дизельное топливо, мазут.

- Водопроводы — предназначены для транспортировки питьевой и технической воды.

- Теплопроводы — транспортируют горячую воду или пар для систем отопления и теплоснабжения.

- Канализационные трубопроводы — отводят сточные воды и жидкие отходы из жилых зданий, промышленных предприятий и других объектов.

- Химические трубопроводы — используются для транспортировки агрессивных химических веществ, таких как кислоты, щелочи и растворители.

- Системы для транспортировки сыпучих материалов — применяются для перемещения порошков, песка, зерна и других мелкодисперсных веществ.

По материалу труб

Материал трубопровода определяется в зависимости от условий эксплуатации, свойств транспортируемого вещества и требований к долговечности.

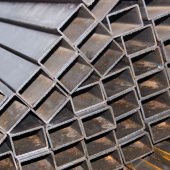

Металлические трубопроводы

- Стальные. Универсальные и наиболее распространенные. Они применяются в магистральных системах (газопроводы, нефтепроводы), а также в промышленных и коммунальных трубопроводах.

- Нержавеющая сталь. Используется в условиях, где требуется высокая устойчивость к коррозии и агрессивным средам (например, в химической и пищевой промышленности).

- Медные. Применяются в системах водоснабжения и отопления, благодаря высокой устойчивости к коррозии и теплопроводности.

- Чугунные. Используются в системах водоснабжения и канализации.

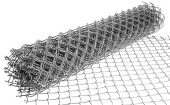

Неметаллические трубопроводы

- Пластиковые (полиэтилен, полипропилен, ПВХ). Широко применяются в системах водоснабжения, канализации, для транспортировки химических веществ и газа. Эти материалы устойчивы к коррозии, легки и долговечны.

- Композитные материалы. Используются для специальных условий, например, для транспортировки агрессивных веществ или в условиях высоких температур.

- Асбестоцементные и бетонные трубопроводы. Применяются в канализационных системах, водопроводах, ливневых стоках.

По рабочему давлению

Рабочее давление, при котором эксплуатируется трубопровод, является важным классификационным признаком, так как оно определяет выбор материалов, конструкцию и требования к безопасности:

- Трубопроводы низкого давления. Рабочее давление обычно не превышает 0,6 МПа (6 атмосфер). Применяются для транспортировки воды в системах водоснабжения, отопления и канализации.

- Трубопроводы среднего давления. Рабочее давление в диапазоне от 0,6 до 1,6 МПа (6–16 атмосфер). Используются для газопроводов среднего давления, систем отопления и технологических трубопроводов.

- Трубопроводы высокого давления. Рабочее давление превышает 1,6 МПа. Применяются в магистральных газопроводах, нефтепроводах и других системах, где необходимо транспортировать вещества под высоким давлением.

По температурному режиму

Температура транспортируемого вещества также служит важным критерием для классификации трубопроводов:

- Трубопроводы для транспортировки холодных сред. Рабочая температура ниже 0 °C. Пример: трубопроводы для транспортировки сжиженных газов (например, СПГ при температуре до –160 °C).

- Трубопроводы для транспортировки сред с нормальной температурой. Рабочая температура в пределах от 0 °C до 100 °C. Пример: водопроводы и газопроводы для бытовых нужд.

- Трубопроводы для транспортировки горячих сред. Рабочая температура выше 100 °C. Пример: теплопроводы для подачи горячей воды или пара в системах отопления.

По расположению

Трубопроводы классифицируются в зависимости от их размещения:

- Наземные трубопроводы. Прокладываются над поверхностью земли на опорах или в траншеях. Они легки в обслуживании и ремонте.

- Подземные трубопроводы. Прокладываются под землей, что позволяет защитить их от воздействия внешней среды, но усложняет доступ для ремонта и обслуживания.

- Подводные трубопроводы. Используются для транспортировки нефти и газа через водные преграды, такие как моря, озера и реки. Пример: магистральные подводные газопроводы (например, «Северный поток»).

По протяжённости

Протяжённость трубопроводов определяет их классификацию на магистральные и внутриплощадочные системы:

- Магистральные трубопроводы. Транспортируют большие объемы ресурсов на значительные расстояния, например, от месторождений до перерабатывающих заводов или потребителей.

- Внутриплощадочные трубопроводы. Используются на территории промышленных предприятий для перемещения веществ между цехами или технологическими процессами.

По способу транспортировки вещества

Трубопроводы также классифицируются по методу транспортировки вещества:

- Гравитационные трубопроводы. Вещество движется под действием силы тяжести, например, в канализационных системах.

- Напорные трубопроводы. Для транспортировки используются насосы или компрессоры, чтобы перемещать вещество под давлением.

По способу соединения труб

- Сварные соединения. Используются для надежного и долговечного соединения труб в магистральных системах, особенно при высоком давлении и температуре.

- Фланцевые соединения. Применяются для создания разъемных соединений, что упрощает ремонт и обслуживание.

- Резьбовые соединения. Применяются в трубопроводах низкого давления и малых диаметров, особенно в коммунальных системах.

По сроку службы

- Временные трубопроводы. Прокладываются на ограниченный срок для выполнения временных задач, например, на строительных площадках или в зонах аварийных ситуаций.

- Постоянные трубопроводы. Служат длительное время и являются частью долговременной инфраструктуры (например, магистральные газопроводы, водопроводы).

По агрессивности транспортируемой среды

- Для неагрессивных сред, например, вода, воздух, нефть.

- Для агрессивных сред, например, кислоты, щелочи, растворители.

По назначению в технологическом процессе

- Всасывающие. Транспортируют жидкость от источника к насосу.

- Напорные. Транспортируют жидкость от насоса к потребителю.

- Отводящие. Отводят отработанные жидкости или газы.

По классу опасности транспортируемого вещества

- Взрывоопасные.

- Пожароопасные.

- Токсичные

Один и тот же трубопровод может относиться к нескольким классификационным группам одновременно. Например, стальной магистральный газопровод высокого давления, проложенный под землей.

|

Основные компоненты трубопроводов

Трубопровод — это сложная инженерная система, состоящая из множества элементов, которые обеспечивают его работоспособность, надежность и безопасность.

Трубы

Основной элемент любого трубопровода — это трубы, через которые транспортируются жидкости, газы или сыпучие материалы. Трубы могут изготавливаться из различных материалов, таких как сталь, нержавеющая сталь, пластик, медь и композиты.

Назначение: транспортировка веществ от точки A до точки B.

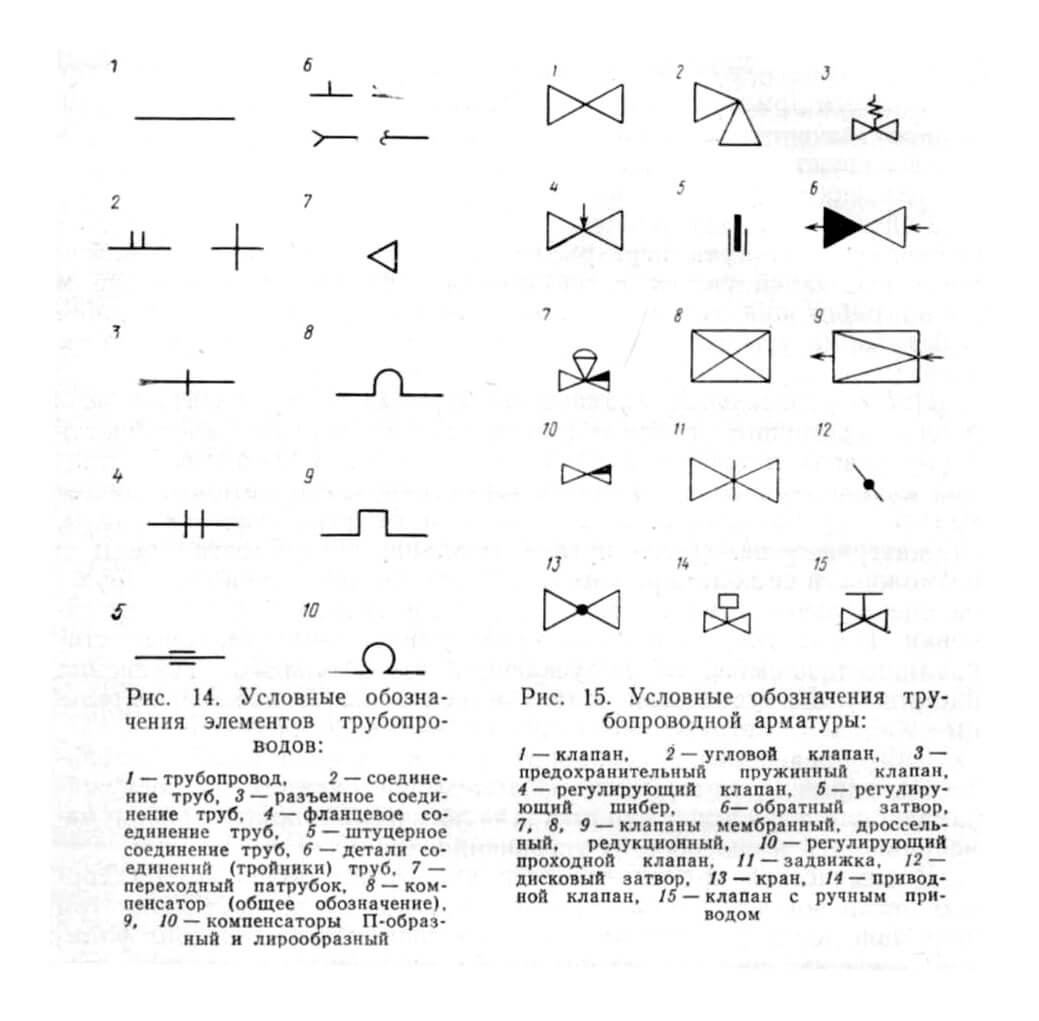

Соединительные элементы (фитинги)

Соединительные элементы, или фитинги, обеспечивают стыковку отдельных труб и формирование поворотов, разветвлений, а также соединений трубопровода.

Назначение: обеспечение гибкости системы и возможность соединения трубопроводных элементов под разными углами и в различных конфигурациях.

Основные типы фитингов:

- Муфты — для соединения двух труб.

- Углы (отводы) — для изменения направления потока (например, поворот трубы на 90° или 45°).

- Тройники и крестовины — для разветвления трубопровода на несколько направлений.

- Переходники — для соединения труб разного диаметра.

Запорная арматура

Запорная арматура используется для регулировки, остановки и контроля потока веществ в трубопроводе.

Назначение: контроль и регулирование движения вещества в трубопроводе, а также предотвращение аварийных ситуаций (например, избыточного давления).

Основные виды запорной арматуры:

- Краны — управляют потоком в системе, открывая или закрывая его полностью (например, шаровые краны).

- Вентили — обеспечивают регулировку потока, уменьшая или увеличивая его пропускную способность.

- Задвижки — используются для полного перекрытия потока (часто в магистральных системах).

- Клапаны — регулируют давление и защищают систему от перегрузок (например, обратные клапаны, предохранительные клапаны).

Компенсаторы

Компенсаторы используются для компенсации температурных расширений и сжатий труб, вызванных изменением температуры транспортируемого вещества или внешней среды.

Назначение: защита трубопровода от повреждений, вызванных температурными расширениями или вибрациями.

Типы компенсаторов:

- Сильфонные компенсаторы — гибкие элементы, которые поглощают температурные деформации.

- Шарнирные компенсаторы — обеспечивают поглощение деформаций в нескольких плоскостях.

Фланцы

Фланцы — это плоские диски с отверстиями, которые используются для соединения труб и арматуры между собой или с другим оборудованием. Фланцевое соединение широко применяется для разборных соединений в трубопроводах высокого давления.

Назначение: обеспечение герметичного и прочного соединения между трубами или трубами и арматурой.

Типы фланцев:

- Приварные — соединяются с трубой методом сварки.

- Резьбовые — используются для соединений с резьбой.

- Глухие фланцы — для закрытия концов трубопровода.

Опоры и подвески

Опоры и подвески поддерживают трубопроводы, особенно на длинных участках, где трубы могут провисать под воздействием собственного веса или внешних нагрузок.

Назначение: поддержка трубопровода, предотвращение провисания и избыточных нагрузок на соединительные элементы и арматуру.

Типы опор:

- Жесткие опоры — обеспечивают неподвижную поддержку трубы.

- Подвижные опоры — позволяют трубе расширяться или сжиматься при изменении температуры.

- Подвески — удерживают трубы на весу, например, на эстакадах или в зданиях.

Изоляция

Теплоизоляционные материалы наносятся на поверхность трубопровода для минимизации теплопотерь и предотвращения конденсации влаги на трубах.

Назначение: сохранение температуры транспортируемого вещества и защита трубопровода от воздействия окружающей среды.

Типы изоляции:

- Теплоизоляция — используется для труб с горячими жидкостями или паром, чтобы сохранить тепло (например, минеральная вата или вспененные материалы).

- Холодная изоляция — применяется для труб, транспортирующих охлажденные или сжиженные газы, чтобы предотвратить нагрев и образование конденсата.

Контрольные устройства и датчики

Контрольные устройства и датчики необходимы для мониторинга работы трубопровода и параметров транспортируемого вещества.

Назначение: обеспечение безопасности и эффективного управления трубопроводом, предотвращение аварийных ситуаций.

Основные устройства:

- Датчики давления — измеряют давление внутри трубопровода, чтобы избежать аварий, вызванных повышенным давлением.

- Датчики температуры — контролируют температуру транспортируемого вещества.

- Расходомеры — измеряют объем или скорость потока вещества через трубопровод.

- Утечные детекторы — фиксируют возможные утечки жидкости или газа.

Предохранительная арматура

Предохранительная арматура защищает трубопровод от аварийных ситуаций, таких как избыточное давление или резкие скачки температуры.

Назначение: защита трубопровода от критических ситуаций, связанных с превышением допустимых параметров.

Типы предохранительной арматуры:

- Предохранительные клапаны — автоматически сбрасывают давление в случае его превышения.

- Обратные клапаны — предотвращают обратное течение вещества в трубопроводе, защищая систему от гидравлических ударов.

Фильтры

Фильтры очищают транспортируемую среду от твердых частиц или примесей, которые могут повредить трубопровод или оборудование.

Назначение: защита трубопровода и оборудования от засорений и повреждений, вызванных попаданием загрязнений в систему.

Типы фильтров:

- Грубые фильтры — задерживают крупные частицы.

- Тонкие фильтры — для удаления мельчайших примесей и частиц.

Резервуары и ёмкости

Иногда трубопроводы соединяются с резервуарами для хранения транспортируемых веществ.

Назначение: обеспечение непрерывности транспортировки и хранения веществ в системах трубопроводов.

Типы резервуаров:

- Емкости для хранения газа или жидкости — используются для временного хранения продуктов перед их транспортировкой или после.

- Сборные резервуары — для аварийных случаев или технического обслуживания.

Переходные устройства

Переходные устройства обеспечивают плавный переход между трубами различного диаметра или различного типа материала.

Назначение: обеспечение возможности соединения трубопроводов с различными диаметрами или материалами.

Типы переходов:

- Концентрические — для прямых соединений труб разного диаметра.

- Эксцентрические — для соединений, где требуется смещение осей труб.

Насосы

Насосы предназначены для перемещения жидкостей или жидкостных сред (воды, нефти, химических растворов и т.д.) по трубопроводам. Они создают необходимое давление для преодоления сопротивления в системе и поддержания непрерывного потока.

Насос забирает жидкость из резервуара или источника и перемещает её через трубопровод, увеличивая её кинетическую энергию или давление. Насосы могут работать с различными типами жидкостей, включая воду, масла, химические растворы и топливо.

Основные типы насосов:

- Центробежные насосы. Жидкость засасывается в центр вращающейся крыльчатки, которая передает ей кинетическую энергию и выводит её через периферию с повышенной скоростью и давлением.

- Поршневые насосы. Работают на возвратно-поступательном движении поршня внутри цилиндра, которое создает давление и перекачивает жидкость.

- Винтовые насосы. Внутри насоса вращается винтовой ротор, который захватывает и перемещает жидкость вдоль оси насоса.

- Диафрагменные насосы. Рабочий элемент (диафрагма) перемещается под воздействием механического привода или пневматического давления, создавая разрежение для всасывания жидкости.

Использования насосов в трубопроводах:

- Водоснабжение. Центробежные насосы применяются для подачи воды в городские системы водоснабжения, а также для ирригации сельскохозяйственных угодий.

- Нефтепроводы. Насосные станции устанавливаются вдоль магистральных нефтепроводов для поддержания давления и подачи нефти на большие расстояния.

- Химические трубопроводы. Диафрагменные насосы используются для безопасной транспортировки агрессивных химических веществ и кислот.

Компрессоры

Компрессоры предназначены для сжатия и транспортировки газов. Они повышают давление газа, что позволяет перемещать его по трубопроводам на большие расстояния или подавать в системы с высоким давлением.

Компрессор всасывает газ с низким давлением и сжимает его, увеличивая давление. Процесс сжатия происходит за счет уменьшения объема газа, что позволяет увеличить его плотность и скорость перемещения. Компрессоры работают с различными газами, включая природный газ, воздух, кислород, азот и т.д.

Основные типы компрессоров:

- Центробежные компрессоры. Газ всасывается в центр вращающейся крыльчатки и под действием центробежной силы отбрасывается к периферии, где сжимается и выводится под высоким давлением.

- Винтовые компрессоры. Два винтовых ротора вращаются, захватывая газ и сжимая его по мере продвижения к выходу.

- Поршневые компрессоры. Газ всасывается в цилиндр, где поршень сжимает его при возвратно-поступательном движении, повышая давление.

- Роторные компрессоры. Внутренний ротор вращается, захватывая и сжимая газ, который перемещается к выходу под давлением.

Использование компрессоров в трубопроводах:

- Газопроводы. Центробежные компрессоры широко применяются на компрессорных станциях вдоль магистральных газопроводов для транспортировки природного газа на большие расстояния.

- Промышленные системы. Поршневые и винтовые компрессоры используются для подачи сжатого воздуха в производственные процессы, а также для работы пневматического оборудования.

- Системы кондиционирования и вентиляции. Роторные компрессоры применяются для циркуляции и сжатия хладагентов в системах кондиционирования воздуха.

Смотрите также статьи:

- ГОСТы и ТУ на трубный прокат

- Металлопрокат и металлоизделия — международные стандарты и нормативные документы

- Размеры и диаметры труб круглого сечения

- Сортамент металлических труб

- Таблица соответствия Ду, DN, резьб и диаметров стальных, полимерных труб по ГОСТ / DIN / EN

- Виды и особенности применения трубопроводной арматуры

- Фитинги, виды фитингов для разных типов труб

- Марки сталей по ГОСТ, AISI, ASTM, ASME, En, DIN, WNr

- Маркировка сталей

- Производство стальных труб

- Марки и типы стали, ГОСТ'ы, заменители, применение, свариваемость

- Виды и классификация стальных труб

Основные характеристики трубопроводов

Характеристики трубопроводов — это совокупность свойств, которые определяют их конструкцию, эксплуатационные параметры, а также требования к проектированию, установке и обслуживанию. Эти характеристики важны для выбора материалов, условий эксплуатации и обеспечения надежности трубопровода.

Правильный выбор характеристик трубопровода определяет его долговечность, безопасность и эффективность при транспортиров

Диаметр трубопровода

Диаметр трубопровода — характеристика, которая напрямую влияет на его пропускную способность и устойчивость к давлению.

- Наружный диаметр — это полный диаметр трубы, включая ее стенки. Важен для монтажа и стыковки труб.

- Внутренний диаметр — влияет на объем транспортируемого вещества. Чем больше внутренний диаметр, тем выше пропускная способность трубопровода.

- Номинальный диаметр (DN) — условный диаметр трубы, используемый для стандартизации. Он помогает определять взаимосовместимость различных компонентов трубопроводных систем.

Например, в магистральных трубопроводах для нефти и газа могут использоваться трубы с диаметром от 200 до 1400 мм и более.

Толщина стенки трубы

Толщина стенки трубы определяет её прочностные характеристики и устойчивость к внутреннему давлению и внешним механическим воздействиям.

- Толстостенные трубы — используются для высоконагруженных трубопроводов, работающих под высоким давлением (например, для магистральных газопроводов).

- Тонкостенные трубы — применяются для низкого давления или в менее требовательных к прочности условиях (например, в бытовых водопроводах).

Материал трубопровода

Материал изготовления трубопровода определяется в зависимости от условий эксплуатации, типа транспортируемого вещества и требований к прочности и долговечности.

Металлические материалы:

- Сталь. Один из наиболее распространенных материалов для трубопроводов, благодаря высокой прочности и стойкости к давлению. Стальные трубы используются для транспортировки нефти, газа и воды.

- Нержавеющая сталь. Применяется в агрессивных средах, где требуется высокая коррозионная стойкость (например, в химической промышленности).

- Медь. Медные трубопроводы используют для водоснабжения, благодаря устойчивости к коррозии и долговечности.

Неметаллические материалы:

- Пластик (ПВХ, полиэтилен, полипропилен). Популярны в коммунальных системах для водоснабжения и канализации, благодаря лёгкости и стойкости к коррозии.

- Композитные материалы. Трубы, состоящие из нескольких слоев различных материалов, используются для специфических условий эксплуатации (например, для транспортировки агрессивных химических веществ).

Давление

Рабочее давление трубопровода определяет его способность транспортировать вещества под высоким или низким давлением.

- Рабочее давление (PN) — максимальное давление, при котором трубопровод может безопасно эксплуатироваться в течение длительного времени.

- Испытательное давление — давление, при котором проводится проверка трубопровода на герметичность и прочность. Обычно оно выше рабочего давления на 50–100%.

- Предельное давление — максимальное давление, которое труба может выдержать кратковременно без разрушения.

Например, газопроводы могут работать при давлении от нескольких атмосфер до нескольких десятков атмосфер, в зависимости от типа системы.

Пропускная способность

Пропускная способность трубопровода — это объём вещества, которое может транспортироваться через трубу за единицу времени.

- Зависимость от диаметра и скорости потока — чем больше диаметр трубы и скорость транспортируемого вещества, тем выше её пропускная способность.

- Зависимость от типа транспортируемого вещества — вязкость и плотность жидкости или газа также влияют на пропускную способность.

Например, в магистральных трубопроводах для транспортировки нефти пропускная способность может достигать сотен тысяч баррелей в сутки.

Температура транспортируемого вещества

Температурный диапазон транспортируемого вещества влияет на выбор материалов трубопровода и его конструкции.

- Минимальная температура — критична для труб, которые транспортируют охлажденные или сжиженные газы (например, сжиженный природный газ), или для трубопроводов в холодных климатических условиях.

- Максимальная температура — важна для труб, транспортирующих горячие жидкости или пар. При высоких температурах трубы должны быть термостойкими и не поддаваться деформации.

Например, теплопроводы для горячей воды или пара могут работать при температурах выше 100 °C, тогда как трубопроводы для сжиженного газа должны выдерживать температуры до -160 °C.

Скорость потока

Скорость потока определяет, насколько быстро вещество перемещается по трубопроводу.

- Высокая скорость — может привести к износу труб из-за трения, поэтому важно контролировать скорость потока для предотвращения эрозии.

- Низкая скорость — приводит к снижению эффективности транспортировки и возможному осаждению твердых частиц (для сыпучих материалов или шлама).

Например, скорость газа в магистральных газопроводах может составлять от 10 до 30 м/с, тогда как в водопроводах для питьевой воды она значительно ниже.

Гидравлические потери

Гидравлические потери — это потери давления при транспортировке вещества через трубопровод. Они зависят от длины трубопровода, его диаметра, шероховатости внутренней поверхности и скорости потока.

- Шероховатость внутренней поверхности — чем более гладкая внутренняя поверхность трубы, тем меньше потери давления.

- Длина трубопровода — с увеличением длины трубопровода потери давления увеличиваются.

Коррозионная стойкость

Коррозия — это процесс разрушения трубопроводов под воздействием агрессивных веществ или внешней среды.

- Внешняя коррозия — может возникать под воздействием окружающей среды (влажности, кислотности почвы) или морской воды (для подводных трубопроводов).

- Внутренняя коррозия — возникает при транспортировке агрессивных химических веществ, нефти или газа, содержащих примеси, способные вызвать коррозию.

Для предотвращения коррозии используются специальные материалы (нержавеющая сталь, композиты) или защитные покрытия.

Износоустойчивость

Износ трубопровода может возникать под воздействием транспортируемого вещества (например, абразивных частиц) или внешних факторов (давление грунта, механические воздействия).

- Абразивное воздействие — трубы, транспортирующие сыпучие материалы или шламы, могут изнашиваться под действием твердых частиц.

- Механическое воздействие — трубы могут подвергаться вибрации, ударам, деформации, что требует использования устойчивых материалов и конструкций.

Гибкость и пластичность

Гибкость трубопровода позволяет адаптироваться к изменениям в среде эксплуатации, например, при оседании грунта, температурных расширениях или механических ударах.

- Гибкие трубы — применяются в условиях, где возможны частые изменения положения трубопровода, например, при строительстве подвижных или временных систем.

- Жесткие трубы — используются там, где требуется высокая устойчивость к деформациям, например, в магистральных трубопроводах.

Срок службы

Срок службы трубопровода определяется его устойчивостью к коррозии, износу, механическим повреждениям и воздействию транспортируемого вещества.

- Металлические трубопроводы — могут служить от 20 до 50 лет в зависимости от условий эксплуатации и степени защиты от коррозии.

- Пластиковые трубопроводы — имеют более длительный срок службы (до 100 лет), особенно в условиях, где они не подвергаются высоким температурам и давлениям.

Эксплуатационные требования

Эти требования включают техническое обслуживание трубопровода, контроль давления, температуры и состояния трубопровода в течение его эксплуатации.

- Техническое обслуживание — включает регулярные проверки герметичности, ремонт или замену изношенных участков, очистку от отложений.

- Мониторинг состояния — использование датчиков для измерения давления, температуры, скорости потока и наличия утечек позволяет предотвратить аварии.

Агрессивность среды

Агрессивность среды — это способность транспортируемого вещества разрушать или негативно воздействовать на материалы трубопровода. Это может быть вызвано химическим составом среды (кислоты, щелочи, соли), её концентрацией, температурой и давлением. Агрессивные среды ускоряют коррозию и износ труб, что снижает срок службы системы

Для защиты от агрессивных воздействий используют коррозионностойкие материалы (например, нержавеющую сталь, пластики), защитные покрытия и специальные методы, такие как катодная защита или добавление ингибиторов коррозии.

Способ прокладки

Способ прокладки — это характеристика, определяющая, как и где он размещен для транспортировки веществ.

Основные способы прокладки:

- Наземная — трубы размещаются на поверхности земли, используются для временных или промышленных трубопроводов.

- Подземная — трубы укладываются в траншеи под землей для защиты от внешних факторов и эстетики.

- Подводная — прокладка труб по дну водоемов (рек, морей), применима для нефтегазовых и водопроводных систем.

- Надземная — трубы располагаются на опорах над землей для пересечения препятствий.

Выбор способа зависит от условий эксплуатации, среды и требований безопасности.

Тип соединения

Тип соединения трубопровода — определяет способ соединения отдельных элементов трубопровода.

Основные типы соединений:

- Сварные — постоянное соединение с помощью сварки, используется для герметичности и прочности, особенно в магистральных трубопроводах.

- Фланцевые — разъемное соединение с использованием фланцев и болтов, удобно для монтажа и демонтажа, применяется в промышленных системах.

- Резьбовые — соединение с использованием резьбы, чаще используется в небольших и бытовых системах.

- Муфтовые — разъемное соединение с использованием муфт, часто применяется для пластиковых и полиэтиленовых труб.

Тип соединения выбирается в зависимости от давления, среды и условий эксплуатации.

Наличие изоляции

Наличие изоляции — характеристика трубопровода, определяющая наличие защитного слоя вокруг труб для предотвращения теплопотерь, коррозии или механических повреждений.

- Теплоизоляция — используется для сохранения температуры транспортируемой среды (горячей воды, пара, газа) и предотвращения замерзания.

- Антикоррозийная изоляция — защищает трубы от коррозионных воздействий окружающей среды, особенно в подземных или подводных трубопроводах.

- Шумоизоляция — уменьшает шум при транспортировке среды, например, в жилых зданиях.

Изоляция повышает долговечность трубопровода и снижает эксплуатационные затраты.

Факторы, влияющие на выбор характеристик

При выборе, проектировании и монтаже трубопровода учитываются различные факторы, которые определяют его характеристики и спецификации. От правильного выбора этих характеристик зависит эффективность, безопасность и долговечность трубопроводной системы.

Назначение трубопровода

Первым и ключевым фактором является назначение трубопровода, то есть какой тип вещества будет транспортироваться (вода, нефть, газ, химические вещества и т.д.). Для каждой среды требуются свои технические решения.

- Водоснабжение — обычно применяются металлические или пластиковые трубы, устойчивые к коррозии и воздействию внешней среды.

- Газопроводы — используются трубы с высокой герметичностью и прочностью для предотвращения утечек.

- Нефтепроводы — важны коррозионная стойкость и защита от агрессивных химических воздействий.

Тип транспортируемой среды

Характеристики транспортируемой среды (жидкость, газ, агрессивные или нейтральные вещества) оказывают прямое влияние на выбор материала и конструкции трубопровода.

- Агрессивность среды — для кислых, щелочных или других агрессивных веществ выбирают коррозионностойкие материалы (например, пластик, нержавеющая сталь).

- Температура среды — горячие или охлажденные жидкости требуют использования материалов, устойчивых к температурным колебаниям, и, возможно, наличия теплоизоляции.

- Давление среды — при высоком давлении выбираются толстостенные трубы из прочных материалов, таких как сталь.

Условия эксплуатации

Различные условия эксплуатации, включая климатические, геологические и гидрогеологические факторы, также определяют выбор характеристик трубопровода.

- Температурные условия — если трубопровод работает в условиях экстремальных температур (например, в северных районах), необходима изоляция или выбор материалов, устойчивых к морозу и нагреву.

- Коррозионные условия — подземные трубопроводы, находящиеся во влажной или агрессивной среде, требуют антикоррозийных покрытий или катодной защиты.

- Механические нагрузки — если трубопровод проходит через зоны с высокой сейсмической активностью или подвержен сильным вибрациям, нужно учитывать сопротивление деформациям и возможность использования специальных компенсаторов.

Способ прокладки трубопровода

Способ прокладки трубопровода (надземный, подземный, подводный) влияет на требования к конструкции, материалам и защитным покрытиям.

- Наземная прокладка — трубы должны быть устойчивы к воздействию погодных условий и УФ-излучения, могут потребоваться антикоррозийные покрытия.

- Подземная прокладка — важна стойкость к влаге, коррозии и механическим нагрузкам. Необходимы специальные покрытия или изоляция для защиты от подземных вод и химических воздействий.

- Подводная прокладка — такие трубопроводы нуждаются в усиленной защите от коррозии и давления воды. Используются специальные материалы и конструкции.

Длина и диаметр трубопровода

Длина и диаметр трубопровода зависят от объема транспортируемого вещества, расстояния транспортировки и требований к скорости потока.

- Диаметр — выбирается на основе расчетов необходимой пропускной способности. Например, для больших объемов воды или нефти нужны трубы большого диаметра, а для газа — меньшего.

- Длина — на длинных магистральных трубопроводах важны оптимальные расчеты потерь давления, которые могут потребовать установки насосных или компрессорных станций.

Рабочее давление

Максимальное рабочее давление системы определяет требования к материалам трубопровода и толщине стенок труб.

- Высокое давление — трубопроводы высокого давления требуют использования материалов с повышенной прочностью (например, сталь или специальные сплавы) и применения сварных соединений для большей герметичности.

- Низкое давление — в системах с низким давлением, например, для водоснабжения, могут применяться пластиковые или тонкостенные металлические трубы.

Температурный режим

Температура транспортируемого вещества или внешней среды оказывает влияние на выбор материала и наличие теплоизоляции.

- Высокая температура — трубопроводы для горячих жидкостей и газов (например, паропроводы) должны быть устойчивы к термическому расширению и перепадам температур. Часто применяются стальные трубы с теплоизоляцией.

- Низкая температура — в условиях низких температур (например, при транспортировке криогенных жидкостей) применяются специальные материалы, устойчивые к замерзанию и охлаждению.

Характеристики материала трубопровода

Выбор материала трубопровода зависит от его характеристик: прочности, коррозионной стойкости, гибкости и стоимости.

- Металлические трубы — стальные и медные трубы обеспечивают высокую прочность, стойкость к температурным и механическим воздействиям, но могут подвергаться коррозии.

- Пластиковые трубы — трубы из ПВХ, полиэтилена или полипропилена имеют высокую устойчивость к химическим воздействиям и коррозии, но ограничены в применении при высоких температурах и давлениях.

- Композитные материалы — современные материалы, такие как стеклопластик, обладают высокой стойкостью к коррозии и механическим нагрузкам, но могут быть дороже традиционных материалов.

Тип соединений

Тип соединений труб (сварные, фланцевые, резьбовые) также выбирается исходя из требований к герметичности, простоте монтажа и условий эксплуатации.

- Сварные соединения — обеспечивают высокую герметичность и прочность, особенно важны для магистральных трубопроводов высокого давления.

- Фланцевые соединения — удобны для монтажа и демонтажа, но менее герметичны, чем сварные, поэтому чаще используются на неответственных участках.

- Резьбовые соединения: применяются для труб малого диаметра и низкого давления, например, в системах водоснабжения.

Экономические факторы

Стоимость материалов, установки и обслуживания также играет важную роль при проектировании трубопровода.

- Стоимость материалов — нержавеющая сталь и композитные материалы имеют высокую стоимость, но обеспечивают долговечность и низкие эксплуатационные затраты.

- Монтажные работы — прокладка подземных трубопроводов дороже наземных из-за необходимости рытья траншей, установки изоляции и сложных соединений.

- Обслуживание и ремонт — при проектировании необходимо учитывать будущие затраты на техническое обслуживание, ремонт и возможную замену трубопровода.

Нормативные требования и стандарты

Все трубопроводы должны соответствовать установленным нормативам и стандартам, которые регламентируют требования к материалам, монтажу, эксплуатации и безопасности.

- Санитарные нормы — для трубопроводов, транспортирующих питьевую воду или пищевые продукты, применяются материалы, сертифицированные по санитарным стандартам.

- Технические стандарты — для нефтегазовых и химических трубопроводов существуют строгие нормы безопасности, определяющие минимальные требования к прочности, изоляции и защите от коррозии.

- Экологические требования — трубопроводы, проходящие через охраняемые природные территории, должны соответствовать экологическим стандартам, минимизируя воздействие на окружающую среду.

Все нормативные документы включают несколько ключевых аспектов, которые регулируют:

- Проектирование — выбор материалов, диаметров труб, способов соединений, методов защиты от коррозии и теплоизоляции.

- Монтаж — требования к строительству трубопроводов, монтажу фитингов, сварке, проверке герметичности и гидравлических испытаниях.

- Эксплуатация — периодические осмотры, ремонт, диагностика, защита от коррозии, контроль давления и температуры.

- Безопасность — обеспечение защиты от аварийных ситуаций, использование систем контроля и автоматизации для предотвращения утечек и разрушений трубопроводов.

Трубопроводы для транспортировки нефти и газа

- ГОСТ 20295-85 — «Магистральные трубопроводы. Общие технические условия». Определяет требования к проектированию, материалам, монтажу и эксплуатации магистральных трубопроводов для транспортировки нефти, газа и нефтепродуктов.

- ГОСТ Р 55472-2013 — «Трубопроводы магистральные. Требования к защите от коррозии». Регулирует защиту от коррозии наружных и внутренних поверхностей трубопроводов, что особенно важно для длительной эксплуатации в агрессивных средах.

- СП 36.13330.2012 — «Магистральные трубопроводы». Документ представляет собой актуализированную редакцию СНиП 2.05.06-85 и регулирует проектирование, строительство и эксплуатацию магистральных трубопроводов, включая расчёты на прочность и устойчивость.

Трубопроводы для тепловых сетей

- ГОСТ Р 51617-2000 — «Тепловые сети и трубопроводы. Общие технические условия». Устанавливает основные требования к проектированию и монтажу тепловых сетей и трубопроводов, транспортирующих теплоносители (воду, пар).

- СП 41-101-95 — «Проектирование тепловых пунктов». Определяет правила проектирования тепловых пунктов и теплосетей, в том числе расчеты на прочность трубопроводов и выбор материалов.

- СП 124.13330.2021 — «Тепловые сети». Регулирует проектирование, строительство и эксплуатацию наружных тепловых сетей, включая требования к тепловой изоляции, выбор материалов и расчет гидравлических характеристик.

Трубопроводы для водоснабжения и канализации

- ГОСТ 10704-91 — «Трубы стальные электросварные прямошовные». Определяет требования к стальным трубам, которые широко применяются в водоснабжении и канализации.

- СП 31.13330.2021 — «Водоснабжение. Наружные сети и сооружения». Свод правил, регулирующий проектирование, монтаж и эксплуатацию систем наружного водоснабжения.

- СП 40-102-2000 — «Проектирование и строительство полиэтиленовых трубопроводов для водоснабжения и водоотведения». Документ определяет особенности использования пластиковых труб в водоснабжении и канализации.

Трубопроводы для химической промышленности

- ГОСТ 9.602-2016 — «Защита от коррозии». Определяет способы защиты трубопроводов от коррозии при транспортировке химически активных веществ.

- СП 18.13330.2011 — «Трубопроводы химических и нефтехимических предприятий». Регулирует проектирование, монтаж и эксплуатацию трубопроводов, применяемых в химической и нефтехимической промышленности.

Казахстан

В Казахстане действует система нормативов, основанная на ГОСТах и СНиПах, с некоторыми адаптациями:

- СТ РК ГОСТ 20295-2015 — «Магистральные трубопроводы. Общие технические условия». Является аналогом российского стандарта и регулирует проектирование и эксплуатацию нефтегазопроводов.

- СП РК 2.05-04-2013 — «Тепловые сети». Регламентирует проектирование и эксплуатацию тепловых сетей в республике Казахстан.

Беларусь

- СТБ ГОСТ 20295-2011 — «Магистральные трубопроводы». Определяет общие требования к трубопроводам для транспортировки нефти и газа.

- СНБ 4.03.01-03 — «Тепловые сети». Регулирует проектирование и строительство наружных и внутренних тепловых сетей.

Международные стандарты

Кроме национальных стандартов, некоторые трубопроводные системы могут проектироваться и строиться по международным стандартам, таким как ISO и ASME, которые используются в проектах международного масштаба или для экспорта продукции. Применение международных стандартов может быть обязательным в зависимости от требований заказчика или внешних условий.

Области применения трубопроводов

Нефтяная промышленность

Трубопроводы являются неотъемлемой частью инфраструктуры добычи, транспортировки и переработки нефти и нефтепродуктов.

- Магистральные нефтепроводы — транспортируют сырую нефть от месторождений или нефтепромыслов к перерабатывающим заводам или экспортным терминалам. Примеры — трубопроводы в России, Канаде и странах Ближнего Востока.

- Продуктопроводы — используются для перемещения нефтепродуктов, таких как бензин, дизельное топливо и керосин, от нефтеперерабатывающих заводов к терминалам и распределительным сетям.

- Внутриплощадочные трубопроводы — на нефтеперерабатывающих заводах для перемещения нефти и полуфабрикатов между установками.

Газовая промышленность

Газопроводы играют важную роль в транспортировке природного и сжиженного газа, обеспечивая энергоносителями дома, предприятия и целые страны.

- Магистральные газопроводы — для транспортировки природного газа от мест добычи (газовые месторождения) к потребителям — промышленным объектам и домохозяйствам. Примеры — «Северный поток», «Турецкий поток».

- Распределительные сети — сети газопроводов, обеспечивающие доставку газа в города, жилые районы и промышленные зоны.

- Газопроводы на месторождениях — применяются для транспортировки газа от скважин к компрессорным станциям или газоперерабатывающим установкам.

Водоснабжение и канализация

Трубопроводы обеспечивают подачу питьевой воды и отвод сточных вод, играя важную роль в коммунальном хозяйстве.

- Водопроводы — системы для подачи питьевой воды от водозаборных станций к населению, промышленным объектам и коммунальным службам. Включают как магистральные водопроводы, так и локальные сети.

- Канализационные трубопроводы — используются для отвода сточных вод и дождевой воды от жилых домов, промышленных объектов и общественных учреждений к очистным сооружениям.

- Трубопроводы для орошения — в сельском хозяйстве применяются для подачи воды на поля для орошения сельскохозяйственных культур.

Теплоэнергетика

Теплопроводные системы играют важную роль в обеспечении тепловой энергией жилых и промышленных объектов.

- Теплопроводы — сети трубопроводов, которые транспортируют теплоноситель (горячую воду или пар) от теплоэлектроцентралей (ТЭЦ) к домам и предприятиям, обеспечивая отопление и горячее водоснабжение.

- Системы централизованного отопления — распространены в городах и крупных населенных пунктах, где теплопроводы соединяют центральные котельные с домами и другими объектами.

Химическая промышленность

- Трубопроводы для сырья — перемещают химические вещества и полуфабрикаты внутри заводов между различными цехами и установками.

- Специализированные трубопроводы — для транспортировки агрессивных химических веществ, таких как кислоты, щелочи и токсичные материалы, требуют применения специальных материалов (например, нержавеющей стали или пластика, устойчивого к химическому воздействию).

Сельское хозяйство

- Орошение — системы трубопроводов для подачи воды на поля, которые обеспечивают бесперебойное снабжение воды для орошения культур.

- Транспортировка удобрений — специальные трубопроводы для подачи жидких удобрений или смесей на сельскохозяйственные земли.

Горнодобывающая промышленность

- Шламопроводы — используются для транспортировки водных суспензий (шламов) от места добычи к месту переработки или утилизации. Пример — трубопроводы для транспортировки песка, глины и рудных концентратов.

- Трубопроводы для перекачки реагентов — применяются для подачи химических веществ в процессы добычи и переработки руд.

Металлургическая промышленность

- Трубопроводы для подачи газа — используются для транспортировки горючих газов (например, природного газа или коксового газа) на металлургических предприятиях для печей и других технологических установок.

- Трубопроводы для охлаждающей воды — применяются для подачи воды для охлаждения различных установок и машин.

Транспортировка сыпучих материалов

- Пневмотранспортные трубопроводы — применяются для транспортировки легких сыпучих материалов (например, зерна или муки) с помощью сжатого воздуха.

- Гидравлические трубопроводы — используются для перемещения тяжелых и плотных сыпучих материалов, таких как уголь или руда, в виде водных суспензий.

Океаническая и морская промышленность

- Подводные трубопроводы — используются для транспортировки нефти и газа от морских платформ на сушу или к танкерам. Примеры — подводные нефтепроводы на шельфах Северного моря, Персидского залива.

- Морские трубопроводы — для транспортировки воды, химических веществ и продуктов с морских платформ или судов.

Краткая история трубопроводов

История трубопроводов — это эволюция технологий и решений, направленных на транспортировку важнейших ресурсов.

Древние времена

- 4000–3000 годы до н. э. Одними из первых, кто использовал трубопроводы, были древние шумеры и египтяне. Они строили каналы и трубы из камня, дерева и глины для транспортировки воды в сельскохозяйственные угодья и города.

- Римская империя. Римляне усовершенствовали систему водоснабжения, построив разветвленную сеть акведуков и свинцовых труб для подачи воды в города, общественные бани и фонтаны. Это стало одной из самых развитых систем водоснабжения в античности.

Средние века

В Средние века технологии трубопроводов не претерпели значительных изменений. В основном использовались примитивные деревянные и керамические трубы для транспортировки воды на небольшие расстояния в европейских и азиатских городах.

XVII–XIX века — появление первых металлических трубопроводов

- XVII век. В Европе начали появляться первые металлические трубы для водоснабжения. В Англии для транспортировки воды использовались свинцовые и чугунные трубы, что позволило улучшить гигиену в городах.

- XIX век. В период индустриальной революции трубопроводы получили значительное развитие благодаря развитию металлургии. Стальные трубы начали использоваться для транспортировки нефти, газа и воды на более дальние расстояния. Прорывом стало открытие нефти в США, что привело к строительству первых нефтепроводов.

Конец XIX — начало XX века — строительство первых крупных трубопроводов

- 1865 год. В США был построен один из первых нефтепроводов, протяженностью 6 км, для транспортировки нефти из Пенсильвании. Это событие стало поворотным моментом в развитии трубопроводных систем для нефти.

- 1891 год. Первый газопровод был построен в США для транспортировки природного газа. Он протянулся на 120 км и соединил газовое месторождение с крупным городом.

- XX век. В этот период начали активно строиться трубопроводы для транспортировки газа и нефти. Развитие технологий сварки и металлургии позволило создавать более прочные и долговечные трубы.

XX век — расцвет трубопроводных систем

- 1950–1970-е годы. В мире активно строились трубопроводы, соединявшие месторождения нефти и газа с потребителями в разных странах. Одним из крупнейших проектов стал нефтепровод «Трансарабский» (1947–1950), который протянулся на более чем 1200 км и соединял Саудовскую Аравию с Средиземным морем.

- 1970-е годы. В это время началось строительство крупнейших магистральных газопроводов в СССР, обеспечивающих поставки газа в Европу, что стало важным этапом в истории трубопроводной индустрии.