|

Трубный металлопрокат (стальные трубы) — это полые изделия с круглым, квадратным, прямоугольным, треугольным или овальным сечением, разновидность металлопроката, изготавливаемого путем сварки листовой стали (электросварные трубы) или прокатки заготовок (бесшовные трубы).

- ГОСТ’ы на трубный прокат

- Основные виды трубного проката

- Технологии производства сварных труб

- Технологии производства бесшовных труб

- Производство горячекатаных бесшовных труб

- Производство холоднокатаных бесшовных труб

- Производство цельнотянутых бесшовных труб

- Стали применяемые для производства труб

ГОСТ’ы на трубный прокат

Сортамент (классы, марки сталей и размеры труб), технические условия производства и применения трубного проката регламентируется государственными стандартами (ГОСТ’ами):

Электросварные трубы

- ГОСТ 3262-75 — Трубы стальные водогазопроводные

- ГОСТ 10704-91 — Трубы стальные электросварные прямошовные. Сортамент

- ГОСТ 10705-80 — Трубы стальные электросварные. Технические условия

- ГОСТ 10706-76 — Трубы стальные электросварные прямошовные. Технические требования

- ГОСТ 20295-85 — Трубы стальные сварные для магистральных газонефтепроводов

Бесшовные трубы

- ГОСТ 8731-74 — Трубы стальные бесшовные горячедеформированные. Технические требования

- ГОСТ 8732-78 — Трубы стальные бесшовные горячедеформированные. Сортамент

- ГОСТ 8733-74 — Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

- ГОСТ 8734-75 — Трубы стальные бесшовные холоднодеформированные. Сортамент

- ТУ 14-3-460-2009 — Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия

- ТУ 14-3Р-55-2001 — Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия

- ГОСТ 9940-81 — Трубы бесшовные горячедеформированные из корозионно-стойкой стали. Технические условия

- ГОСТ 9941-81 — Трубы бесшовные холодно- и тепло- деформированные из корозионно-стойкой стали. Технические условия

- ГОСТ 9567-75 — Трубы стальные прецизионные. Сортамент

Профильные трубы

- ГОСТ 8639-82 — Трубы стальные квадратные. Сортамент

- ГОСТ 8645-68 — Трубы стальные прямоугольные. Сортамент

- ГОСТ 13663-86 — Трубы стальные профильные. Технические требования

- ГОСТ 30245-2003 — Профили стальные гнутые замкнутые сварные квадратные и прямоугольные для строительных конструкций. Технические условия

- ТУ 14-105-737-2004 — Трубы стальные электросварные прямошовные круглого и профильного сечения. Технические условия

Основные виды трубного проката

- Круглые трубы — имеют круглое сечение, наиболее распространены и используются в различных отраслях.

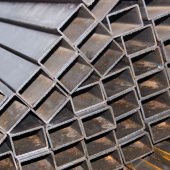

- Прямоугольные и квадратные или профильные трубы — имеют прямоугольное или квадратное сечение, используются в строительстве и промышленности для изготовления металлоконструкций различных форм.

По типу производства:

- Бесшовные трубы — изготавливаются без сварного шва и имеют более высокую прочность. Применяются в условиях высокого давления или температуры.

- Сварные трубы — включают в себя прямошовные и спиральношовные трубы, где сварной шов соединяет края металлических листов.

По материалу изготовления:

- Нержавеющие стальные трубы.

- Углеродистые стальные трубы.

- Легированные стальные трубы.

По толщине стенки: Тонкостенные и толстостенные трубы.

Смотрите также материалы:

- Сортамент металлических труб

- Таблица расчета веса трубы стальной бесшовной

- Таблица расчета веса трубы стальной водогазопроводной

- Таблица расчета веса трубы стальной оцинкованной

- Таблица расчета веса трубы стальной электросварной

- Размеры и диаметры труб круглого сечения

- Таблица соответствия Ду, DN, резьб и диаметров стальных, полимерных труб по ГОСТ / DIN / EN

Технологии производства сварных труб

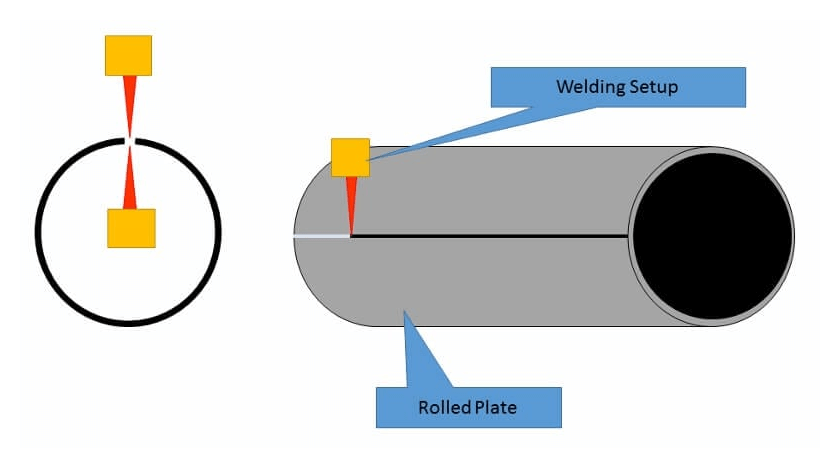

- Продольношовные или прямошовные трубы. Процесс включает сварку продольного шва вдоль трубы путем прокатки металлических полос или листов. Шов может быть создан с использованием различных методов сварки, таких как дуговая сварка, газовая сварка или другие технологии.

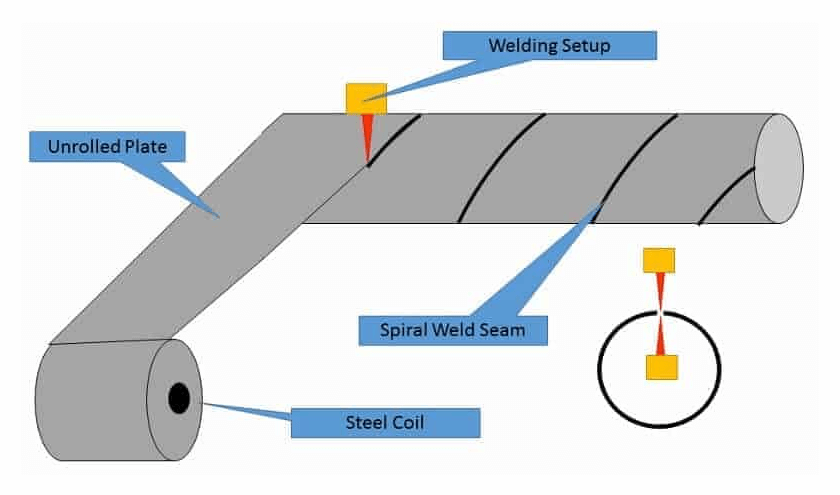

- Спиральношовные трубы. Для создания спиральношовных труб используется метод сварки продольного шва спирально вдоль трубы. Это осуществляется путем скручивания и сварки металлической полосы или листа в цилиндр. Этот метод обеспечивает хорошую прочность и широко используется в производстве труб для транспортировки газа и нефти.

Этапы производства:

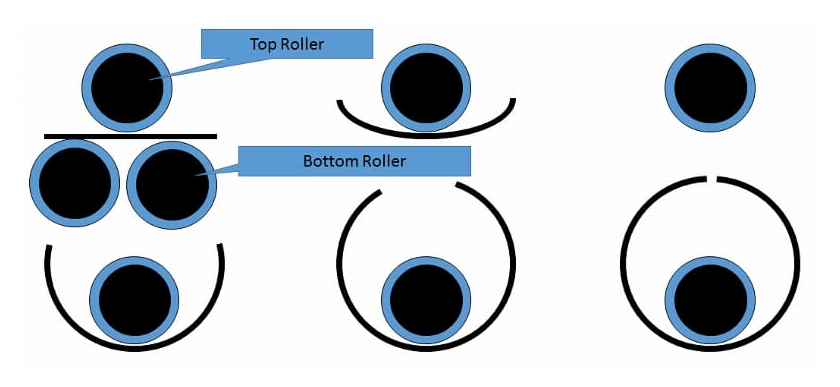

- Прокатка. Процесс начинается с прокатки металлических листов или полосы с целью создания нужной формы (круглой, прямоугольной или квадратной). Прокатка может осуществляться в горячем или холодном состоянии в зависимости от требований к механическим свойствам конечного продукта.

- Формование. Металлическая полоса или лист направляются через специальные формующие станы, где они подвергаются механической обработке для придания желаемой формы (сечения) трубы.

- Сварка. После формования происходит сварка краев трубы.

- Отделочные операции. После сварки проводятся операции отделки, такие как обрезка краев, удаление излишков металла и обработка шва для придания гладкости поверхности.

- Испытания и контроль качества. После производства производятся испытания для проверки механических свойств, размеров и прочности труб. Осуществляется контроль качества, чтобы убедиться, что трубы соответствуют стандартам и требованиям клиента.

Прокатка и формование металлических листов или полосы, при производстве электросварных труб

Сварка прямошовных электросварных труб

Сварка спиральношовных электросварных труб

Технологии производства бесшовных труб

Бесшовные трубы производятся из монолитного металла, их цельный корпус лишен швов. Эта особенность увеличивает устойчивость к колебаниям давления и воздействию агрессивных сред, повышает прочность и стойкость к разрывам.

По способу производства выделяют следующие виды бесшовных труб:

- Горячекатаные;

- Холоднокатаные;

- Цельнотянутые.

Производство горячекатаных бесшовных труб

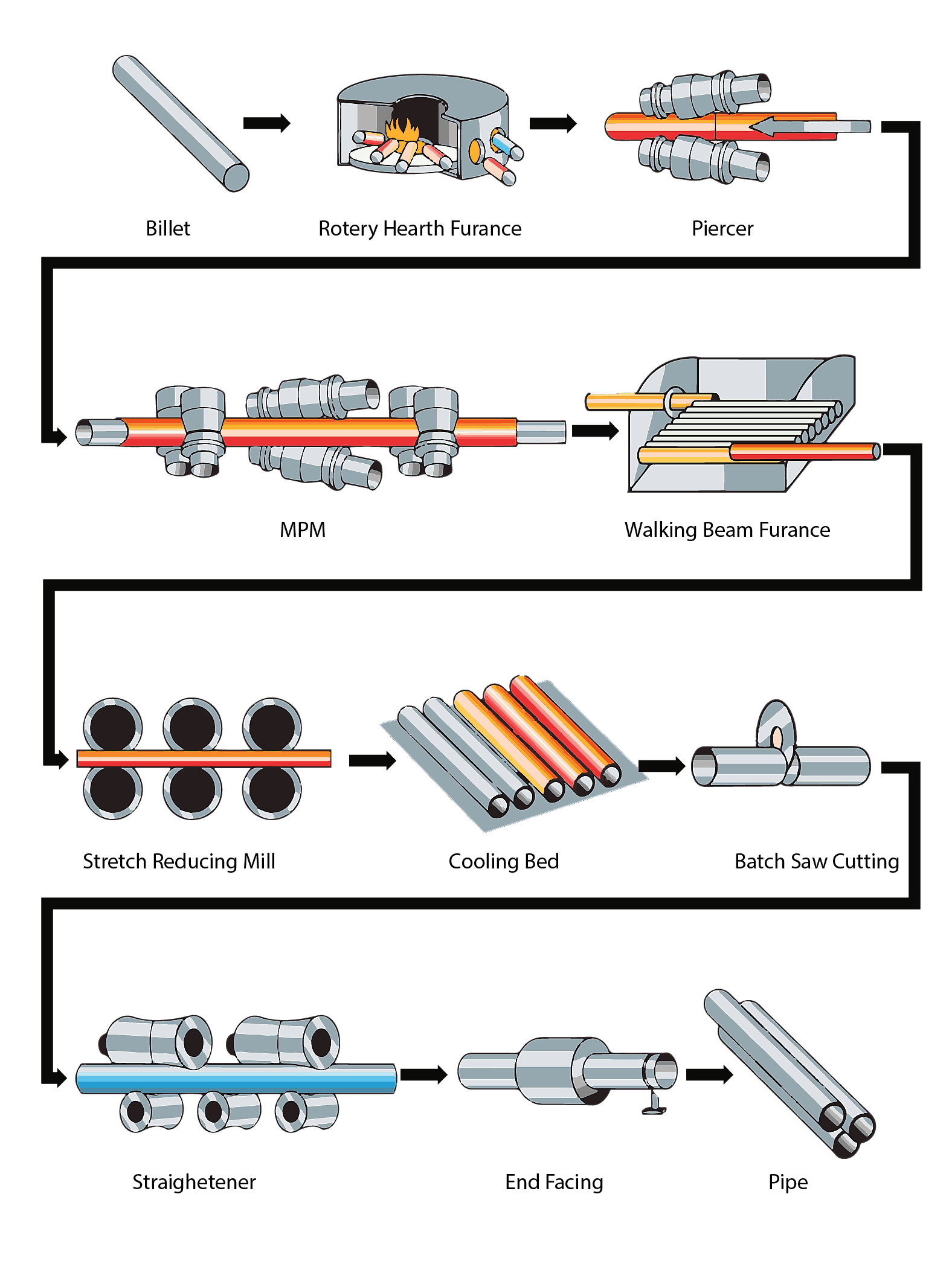

Для создания горячекатаной продукции используется заготовки (слитки). Производственный цикл включает в себя следующие этапы:

- Нагрев заготовки в кольцевой печи.

- Прошивка (прокалывание).

- Формирование гильзы, принятие заготовкой цилиндрической формы.

- Формирование трубы до необходимых параметров.

- Калибровка, уменьшение диаметра.

- Охлаждение.

- Стабилизирующий отжиг.

Температура нагрева слитка варьируется в зависимости от характеристик стали и обычно составляет 1100—1250 °С.

Структура металла при горячей обработке сохраняет свою пластичность и ударную вязкость. Эксплуатационные характеристики такой трубы включают способность поглощать вибрации и выдерживать значительное давление грунта.

Производство холоднокатаных бесшовных труб

Производство холоднодеформированного трубопроката более сложное. Этапы раскатки дополняются стабилизирующей термообработкой, очисткой, сушкой в специальной камере и нанесением смазок.

В качестве заготовки используется отцентрованная цилиндрическая форма (гильза). Чаще всего для раската используют трехвалковые станы, где валки установлены под определенным углом, который определяет параметры будущего изделия. Несмотря на то, что этот процесс называется холодным, сталь разогревается до значительных температур вследствие трения.

В процессе холодной деформации структура металла растягивается в направлении приложения усилий. Во время термообработки происходит рекристаллизация, зерна становятся мельче, и структура снова становится однородной. Таким образом, прочность формируется на молекулярном уровне, а количество повторяющихся циклов может достигать 17.

Методом холодной деформации производят трубопрокат высокой точности.

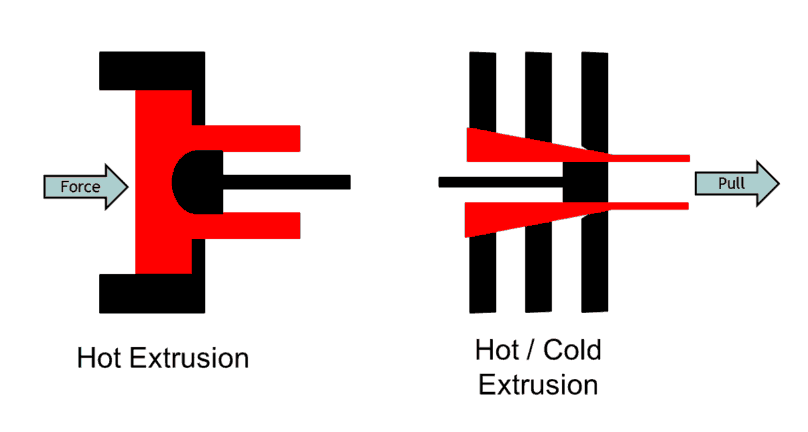

Производство цельнотянутых бесшовных труб

Цельнотянутые бесшовные трубы относятся к высококачественными и обладают однородной структурой, что придает им дополнительную прочность.

Этапы производства:

- Горячее тянение или прокатка. Сырье в виде круглых заготовок (билетов), подвергается нагреву до очень высоких температур. Затем оно пропускается через специальные станы для горячего тянения или прокатки. Этот процесс позволяет превратить заготовку в длинную цилиндрическую трубу с уменьшением диаметра и однородной структурой.

- Холодная обработка. После этапа горячего тянения труба может подвергаться холодной обработке, которая может включать холодное растяжение или холодное прокатывание. Эти процессы позволяют улучшить размеры, точность, гладкость поверхности и механические свойства трубы.

Стали применяемые для производства труб

Для производства труб применяются различные марки стали в зависимости от требований действующих стандартов и сферам их применения. Ниже перечислены основные типы сталей, которые широко используются при изготовлении труб:

- Углеродистая сталь. Это один из наиболее распространенных видов сталей, используемых для производства труб. Она обладает хорошей свариваемостью и механическими характеристиками. Углеродистые стали классифицируются по содержанию углерода и других добавок.

- Нержавеющая сталь. Этот тип стали обладает высокой коррозионной стойкостью и подходит для использования в агрессивных окружающих средах, где требуется высокая устойчивость к окислению и коррозии.

- Легированная сталь. Это сталь с добавлением легирующих элементов, таких как хром, молибден, никель и другие. Легированные стали обладают улучшенными механическими свойствами и могут быть адаптированы для специфических условий эксплуатации.

Выбор стали для производства труб зависит от множества факторов, включая условия эксплуатации труб, требования к механическим свойствам, химическая стойкость, коррозионная стойкость и другие технические характеристики, необходимые для конкретного применения труб.

Смотрите также материалы: