Металлопрокат — это металлические изделия, получаемые путем прокатки металлов (сталей) на специальных прокатных станах.

- Виды металлопроката

- Технологии производства металлопроката

- Основные характеристики

- Сортамент металлопроката

- Стандарты и сертификация

- Маркировка

|

Виды металлопроката

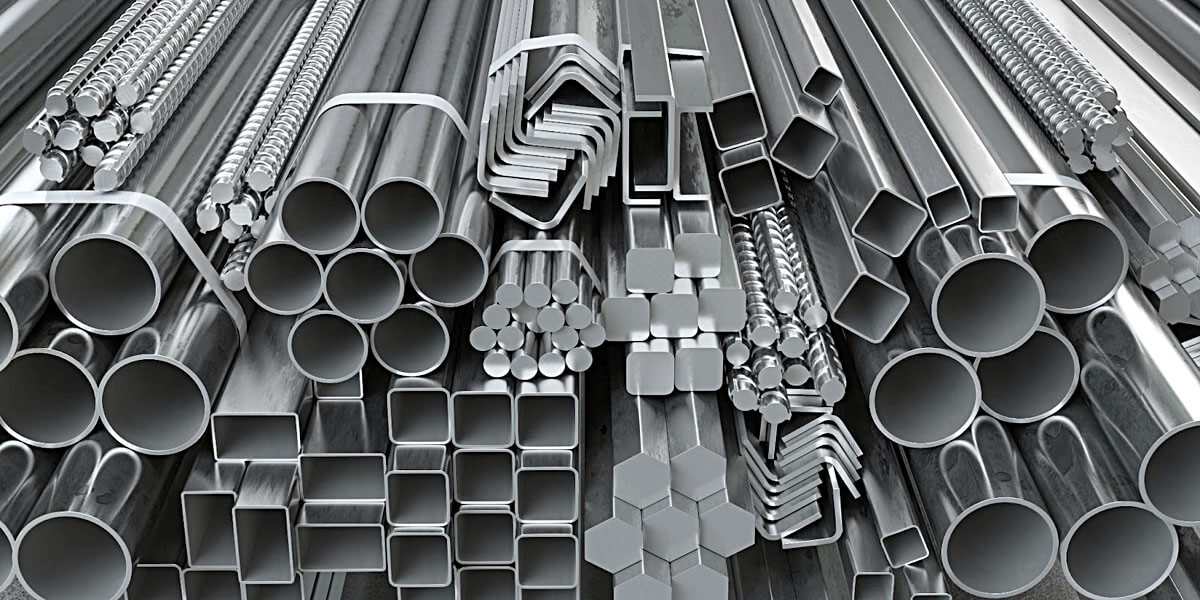

Металлопрокат разделяют на несколько основных типов в зависимости от формы, способа производства и используемых материалов.

По форме изделия

В зависимости от формы поперечного сечения, прокат подразделяют на:

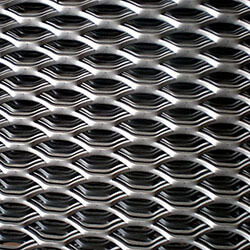

- Листовой или плоский — листы и полосы различной толщины и ширины.

- Сортовой — профили с постоянным поперечным сечением (круг, квадрат, шестигранник и др.).

- Фасонный — профили сложной формы (уголки, швеллеры, двутавры).

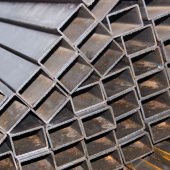

- Трубный — трубы различных диаметров и толщины стенок, применяемые в системах водоснабжения, отопления, газоснабжения и других инженерных системах.

По материалу

Черный металлопрокат

Черный металлопрокат — это изделия, изготовленные из железа (Fe) и его сплавов, в основном из углеродистой и легированной стали. Он называется «черным» из-за темного цвета поверхности металла после прокатки.

Примеры:

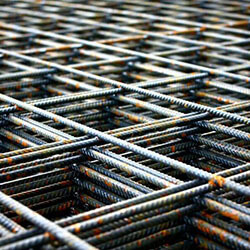

- Арматура — стальные прутки, которые используются для усиления железобетонных конструкций в строительстве.

- Листовой прокат — плоские листы различной толщины, применяемые в строительстве, машиностроении, для производства контейнеров, кровельных материалов и автомобилей.

- Сортовой прокат — изделия с различными формами сечения (круглые, квадратные, шестигранные и другие), используемые для производства машинных деталей, элементов каркасов и конструкций.

- Фасонный прокат — сложные по форме изделия, такие как уголки, швеллеры, двутавровые балки, применяемые в строительстве и машиностроении.

Цветной металлопрокат

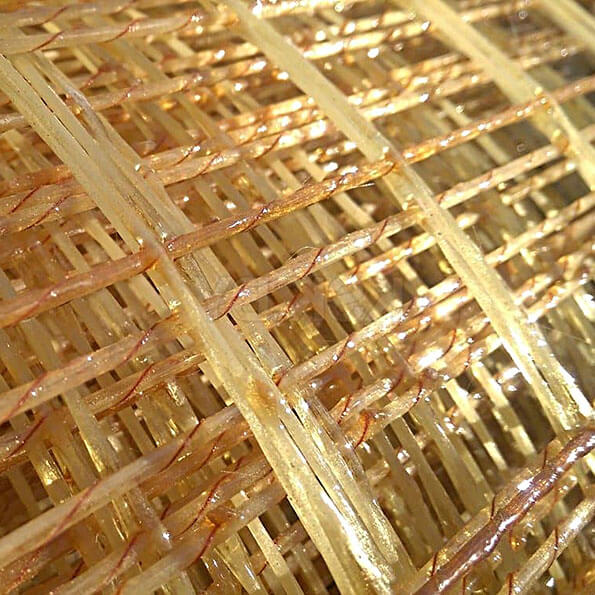

Цветной металлопрокат — это изделия, изготовленные из цветных металлов и их сплавов, таких как алюминий (AL), медь (Cu), латунь, бронза, цинк (Zn) и титан (Ti). Цветные металлы получили свое название из-за их естественных цветовых оттенков (например, красноватый медь, светло-серый алюминий), а также из-за их отличий от черных металлов по свойствам и применению.

Примеры:

- Алюминиевый прокат — листы, прутки, профили и трубы из алюминия. Алюминий широко используется в авиастроении, автомобилестроении и строительстве благодаря своей легкости и коррозионной стойкости.

- Медный прокат — изделия из меди, такие как листы, трубы и ленты, применяются в электротехнической промышленности, благодаря высокой проводимости меди.

- Латунный и бронзовый прокат — сплавы меди с цинком или оловом используются для декоративных целей, в машиностроении и сантехнике.

Нержавеющий металлопрокат

Нержавеющий металлопрокат — это изделия, изготовленные из нержавеющей стали, которая отличается высокой коррозионной стойкостью. Основным компонентом нержавеющей стали является железо с добавлением не менее 10,5% хрома (Cr), что создает на поверхности пассивную пленку, предотвращающую коррозию.

Примеры:

- Листовой нержавеющий прокат — тонкие и толстые листы из нержавеющей стали, используемые для облицовки, в пищевой промышленности, химической и медицинской отраслях.

- Трубы из нержавеющей стали — применяются в пищевой, химической промышленности, где важна чистота материала и его устойчивость к агрессивным средам.

- Прутки, проволока, профили — элементы, которые используются для изготовления деталей оборудования, мебели, а также декоративных конструкций.

Таблица 1. Сравнение черного, цветного и нержавеющего металлопроката.

| Характеристика | Черный металлопрокат | Цветной металлопрокат | Нержавеющий металлопрокат |

| Основной компонент | Железо | Медь, алюминий, латунь и др. | Железо + хром |

| Прочность | Высокая | Различная | Высокая |

| Коррозионная стойкость | Низкая | Высокая | Очень высокая |

| Стоимость | Низкая | Высокая | Средняя |

| Применение | Строительство, машиностроение | Электротехника, пищевая промышленность, декоративная отделка | Пищевая промышленность, химия, архитектура |

По технологии производства

Горячекатаный и холоднокатаный металлопрокат — это две основные разновидности проката, которые различаются методом обработки металла, температурными условиями процесса и характеристиками конечных изделий.

Горячекатаный металлопрокат

Горячекатаный металлопрокат изготавливается путем прокатки металла при высоких температурах, обычно выше температуры рекристаллизации (для стали это примерно 1000—1200 °C). Такой метод позволяет легко деформировать металл, уменьшая его толщину и изменяя форму заготовки.

Температура рекристаллизации — это температура, при которой происходит процесс изменения структуры металла после его обработки (например, прокатки или ковки). Когда металл подвергается механическим воздействиям, его кристаллическая структура может деформироваться, и металл становится более жестким и хрупким. Чтобы восстановить его свойства и сделать его более пластичным и менее хрупким, металл нагревают до температуры рекристаллизации. При этой температуре в металле начинают образовываться новые кристаллы, которые замещают деформированные. Это позволяет улучшить механические свойства металла, такие как прочность и пластичность, и делает его более подходящим для дальнейшей обработки и использования. Температура рекристаллизации зависит от типа металла и его легирующих добавок.

Процесс горячей прокатки:

- Нагрев металла — заготовка (стальная плита, слиток или болванка) нагревается до высоких температур в специальных печах.

- Прокатка — нагретый металл пропускается через несколько валков, которые сжимают его, уменьшая толщину и увеличивая длину. Это позволяет получить плоские или профильные изделия.

- Охлаждение — после прокатки металл постепенно охлаждается на воздухе или с использованием воды.

- Резка и упаковка — полученный металлопрокат разрезается на нужные размеры, если это необходимо, и затем отправляется на склад или к заказчику.

Основные характеристики горячекатаного металлопроката:

- Грубая поверхность — горячекатаный металлопрокат имеет относительно шероховатую поверхность из-за окисления металла при высоких температурах. Обычно видны следы от валков, а иногда присутствует окалина (слой оксидов металла).

- Низкая точность размеров — при охлаждении горячекатаный металл немного сжимается и деформируется, что снижает точность размеров изделия. Допуски на размеры горячекатаного проката обычно выше, чем у холоднокатаного.

- Уменьшенная прочность — из-за высоких температур металл становится менее прочным по сравнению с холоднокатаным прокатом, но обладает большей пластичностью, что облегчает его дальнейшую обработку (например, сварку, гибку).

Преимущества горячекатаного проката:

- Доступная стоимость — процесс горячей прокатки требует меньше энергии и времени, что делает его более экономичным.

- Подходит для крупногабаритных изделий — горячекатаная сталь часто используется для производства массивных деталей и конструкций, таких как балки, швеллеры и трубы большого диаметра.

- Легкость обработки — горячекатаный металл легче поддается дальнейшей обработке, в том числе сварке, резке и гибке.

Недостатки горячекатаного проката:

- Низкое качество поверхности — шероховатость и наличие окалины требуют дополнительной механической или химической обработки для улучшения внешнего вида и защиты от коррозии.

- Меньшая точность размеров — погрешности в толщине и геометрии могут быть критичными для некоторых точных изделий, таких как автомобильные детали или тонкие листы.

Области применения горячекатаного проката:

- Строительство — балки, швеллеры, арматура, опорные конструкции.

- Машиностроение — заготовки для деталей машин, элементы станков.

- Трубопрокатная промышленность — трубы для водопроводов, нефтепроводов, газопроводов.

- Судостроение — корпусные детали, рамы, плиты.

Холоднокатаный металлопрокат

Холоднокатаный металлопрокат производится методом прокатки металла при температуре ниже температуры рекристаллизации, то есть, фактически при комнатной или слегка повышенной температуре. Этот процесс происходит после предварительной горячей прокатки и позволяет получить изделия с более высокой точностью и улучшенными механическими свойствами.

Процесс холодной прокатки:

- Горячая прокатка (подготовка заготовки) — сначала металл проходит через этап горячей прокатки для получения заготовки (например, стального листа).

- Охлаждение и травление — металл охлаждают и обрабатывают травлением (химическая очистка) для удаления окалины и загрязнений.

- Холодная прокатка — затем металл прокатывают через валки при комнатной температуре, что уменьшает его толщину и улучшает механические свойства.

- Отжиг — в некоторых случаях металл может подвергаться термообработке (отжигу) для снятия внутренних напряжений, вызванных холодной прокаткой.

Основные характеристики холоднокатаного металлопроката:

- Гладкая поверхность — изделия имеют гладкую, блестящую поверхность благодаря прохождению через полированные валки и отсутствию окалины.

- Высокая точность размеров — холоднокатаный прокат имеет минимальные допуски по толщине и геометрии, что делает его идеальным для изделий, требующих высокой точности.

- Увеличенная прочность — холодная деформация улучшает прочностные характеристики металла за счет эффекта упрочнения (деформационное упрочнение).

Преимущества холоднокатаного проката:

- Высокая точность и качество поверхности — этот прокат идеально подходит для применения в тех отраслях, где требуется идеальная гладкость и точность, например, в производстве автомобильных кузовов, бытовой техники.

- Повышенная прочность — изделия из холоднокатаного проката обладают большей твердостью и прочностью по сравнению с горячекатаными изделиями.

- Лучшая эстетика — такие изделия часто не требуют дополнительной механической обработки перед покраской или покрытием.

Недостатки холоднокатаного проката:

- Более высокая стоимость — процесс холодной прокатки требует больше энергии, времени и дополнительной обработки, что делает холоднокатаный прокат дороже горячекатаного.

- Ограниченная толщина — холодная прокатка применяется для более тонких листов и изделий, так как для обработки толстых заготовок она экономически невыгодна.

Области применения холоднокатаного проката:

- Автомобилестроение — листы для кузовов, дверей, капотов автомобилей.

- Производство бытовой техники — корпуса стиральных машин, холодильников, микроволновых печей.

- Металлическая мебель и отделочные материалы — листы для производства шкафов, столов, а также декоративных элементов.

- Профильные конструкции — тонкостенные трубы, профили и другие изделия для точной сборки.

Таблица 2. Сравнение горячекатаного и холоднокатаного проката.

| Характеристика | Горячекатаный металлопрокат | Холоднокатаный металлопрокат |

| Температура прокатки | Высокая | Комнатная |

| Поверхность | Грубая, шероховатая, с окалиной | Гладкая, блестящая |

| Точность размеров | Низкая | Высокая |

| Стоимость | Низкая | Высокая |

| Толщина изделий | Может быть очень большой | Обычно для тонких изделий |

| Применение | Строительство, машиностроение | Автомобилестроение, приборостроение |

Технологии производства металлопроката

Производство проката включает несколько основных технологий обработки, которые определяют его форму, размеры и свойства. Основные методы, используемые для этого, — прокатка, литье и ковка.

Прокатка

Прокатка — это процесс деформации металла между вращающимися валками, в результате чего металл приобретает нужную форму, толщину и длину. Прокатка используется для получения плоских листов, труб, профилей, арматуры и других изделий с постоянным поперечным сечением.

Процесс прокатки:

- Горячая прокатка — металл нагревают до высоких температур (выше 1000 °C для стали), что делает его пластичным и податливым для деформации. Продукты горячей прокатки обычно крупнее и менее точны по размерам.

- Холодная прокатка — производится при комнатной температуре или немного выше, что позволяет получить изделия с более высокой точностью и лучшей поверхностью. Холоднокатаный металлопрокат имеет повышенную прочность за счет деформационного упрочнения.

Преимущества технологии:

- Высокая производительность — прокатка позволяет быстро и эффективно производить большие объемы металлопроката.

- Экономичность — данный метод широко используется благодаря относительной дешевизне процесса и большому количеству продукции, которую можно получить.

- Универсальность — метод прокатки применяется для производства различных форм — листов, арматуры, труб, балок и других профилей.

Недостатки:

- Ограниченная сложность формы — прокатка подходит для изделий с простыми формами сечения. Более сложные формы требуют использования других методов обработки, таких как ковка или литье.

- Изменение механических свойств — особенно при горячей прокатке могут возникнуть изменения в структуре металла, что иногда требует дальнейшей обработки (например, термообработки) для улучшения характеристик материала.

Литье металлопроката

Литье — это процесс изготовления металлических изделий путем заливки расплавленного металла в форму, где он затвердевает, приобретая заданную форму. Литье широко используется для создания сложных изделий с формой, которую трудно получить прокаткой или ковкой.

Процесс литья:

- Подготовка формы — форма может быть одноразовой (например, песчаная) или многоразовой (например, металлическая).

- Заливка расплавленного металла — металл нагревается до тепературы плавления и затем заливается в форму.

- Затвердевание металла — металл остывает и затвердевает внутри формы, принимая её конфигурацию.

- Окончательная обработка — после удаления изделия из формы его поверхность часто шлифуют, обрабатывают или обрезают литниковые системы.

Преимущества литья:

- Возможность создания сложных форм — литье позволяет производить изделия с очень сложной геометрией, в том числе с внутренними полостями, что делает этот метод незаменимым для создания деталей машин, двигателей и оборудования.

- Изготовление крупных деталей — процесс литья позволяет производить массивные изделия, такие как части машин, турбин и корпусов оборудования.

- Экономичность для мелких серий — в случаях, когда требуется произвести небольшие партии сложных изделий, литье становится более экономичным по сравнению с ковкой или прокаткой.

Недостатки:

- Низкая прочность по сравнению с прокаткой и ковкой — литье часто приводит к образованию пор, микротрещин и других дефектов, что может снижать прочность и долговечность изделия.

- Потребность в дополнительной обработке — литые изделия часто требуют дальнейшей механической обработки, чтобы достичь нужных допусков и гладкости поверхности.

Ковка металлопроката

Ковка — это процесс пластической деформации металла при ударе или давлении, который применяется для придания изделию нужной формы. Ковка может выполняться как вручную (ручная ковка), так и с использованием промышленных прессов и молотов (машинная ковка).

Процесс ковки:

- Горячая ковка — металл нагревается до высоких температур, что делает его более пластичным и легче поддающимся деформации. Горячая ковка позволяет изменять форму заготовки с минимальным усилием.

- Холодная ковка — металл деформируется при комнатной температуре, что увеличивает его прочность и жесткость, но требует большего усилия.

Основные преимущества ковки:

- Высокая прочность изделия — ковка улучшает внутреннюю структуру металла, устраняет дефекты и повышает прочностные характеристики изделия за счет измельчения зерен в металле.

- Отсутствие внутренних дефектов — в процессе ковки металл становится более плотным и однородным, что улучшает его механические свойства и снижает вероятность появления внутренних дефектов (пор, трещин).

- Возможность создания высоконагруженных деталей — изделия, полученные методом ковки, имеют высокую износостойкость, что делает их востребованными в производстве деталей машин, автомобилей, самолетов и других сложных механизмов.

Недостатки ковки:

- Ограниченная сложность форм — ковка подходит для создания изделий с относительно простой геометрией. Для более сложных форм часто требуется дополнительная механическая обработка или использование других методов.

- Высокая стоимость и трудоемкость — ковка требует значительных усилий, особенно при обработке крупных или твердых металлов, что делает этот процесс более дорогим по сравнению с прокаткой и литьем.

Таблица 3. Сравнение процессов прокатки, литья и ковки

| Характеристика | Прокатка | Литье | Ковка |

| Основной процесс | Деформация металла между валками | Заливка расплавленного металла в форму | Деформация металла под давлением или ударом |

| Прочность изделия | Средняя | Низкая (возможны дефекты) | Очень высокая |

| Производительность | Высокая | Низкая | Низкая |

| Точность размеров | Высокая | Низкая | Средняя |

| Сложность профилей | Ограничена | Высокая | Средняя |

| Стоимость | Средняя | Высокая | Высокая |

| Качество поверхности | Высокое | Среднее | Высокое |

Выбор метода производства зависит от нескольких факторов:

- Форма и размеры изделия — для изделий простой формы и больших объемов производства оптимальна прокатка. Для изделий сложной формы — литье или ковка.

- Точность размеров — если требуется высокая точность, выбирают прокатку или холодную обработку.

- Свойства материала — для хрупких материалов лучше использовать литье, а для пластичных — прокатку или ковку.

- Стоимость — прокатка — самый экономичный метод, ковка — самый дорогой.

Ассортимент (сортамент) металлопроката, предлагаемый на рынке, является результатом баланса между техническими возможностями, экономической целесообразностью и потребностями различных отраслей промышленности.

Исторический контекст

- Многие виды металлопроката производятся уже несколько десятилетий, если не столетий. Их формы и размеры сложились исторически, исходя из потребностей различных отраслей промышленности.

- Разработка стандартов (ГОСТы, международные стандарты) позволила унифицировать размеры и характеристики металлопроката, что облегчило его производство и применение.

Технологические ограничения

- Производственные мощности предприятий определяют, какие виды проката могут быть изготовлены. Например, для производства тонколистового проката требуется специальное оборудование.

- Существующие технологии накладывают ограничения на возможности производства. Например, создание некоторых сложных профилей может быть экономически не выгодно или технически сложно.

Экономические факторы

- Производители ориентируются на потребности рынка. Если спрос на определенный вид проката высок, то его производство будет расширяться.

- Экономическая эффективность производства играет важную роль. Производители стремятся минимизировать затраты на производство и логистику.

- Конкуренция на рынке металлопроката стимулирует производителей к совершенствованию продукции и снижению цен.

Основные характеристики металлопроката

Характеристики металлопроката играют ключевую роль в определении его применимости для различных целей, от строительства и машиностроения до авиационной и нефтегазовой отраслей, они напрямую влияют на эксплуатационные свойства металла, его надежность, долговечность и соответствие техническим требованиям.

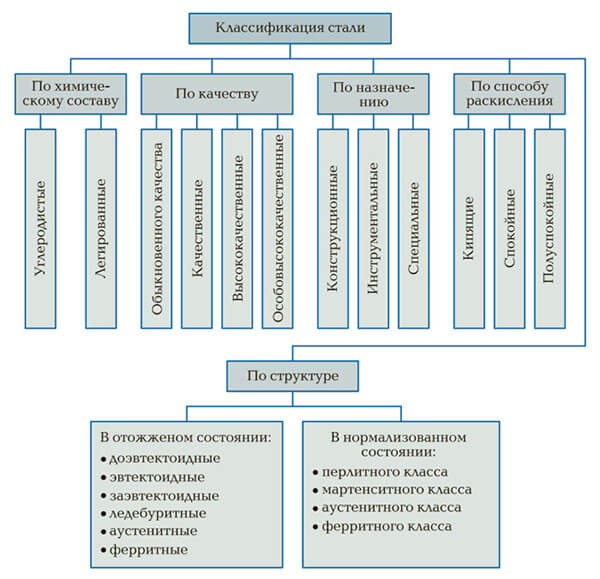

Химический состав

Металлопрокат производится не из чистых металлов, а из различных марок сталей, каждая из которых имеет определённый химический состав и технологию производства. Это связано с тем, что чистые металлы, такие как железо, не обладают всеми необходимыми свойствами для большинства промышленных применений. Чистые металлы могут быть слишком мягкими, недостаточно прочными, подверженными коррозии и окислению. Чтобы улучшить их свойства, используются стали, которые представляют собой сплавы железа с углеродом и другими элементами. Различные марки сталей позволяют получать металлопрокат с требуемыми характеристиками для разных отраслей промышленности.

Сталь — это сплав железа с углеродом (до 2,14%) и другими элементами (легирующими добавками), которые изменяют её свойства. В зависимости от содержания углерода и легирующих элементов, сталь может существенно различаться по своим характеристикам, что позволяет производить широкий ассортимент металлопроката для разных целей.

Химический состав стали определяет его свойства и характеристики, такие как прочность, твердость, устойчивость к коррозии и способность к термической обработке. В зависимости от типа металлопроката, содержание углерода, легирующих элементов (например, хрома, никеля, молибдена, марганца) и примесей варьируется.

- Прочность и твердость — например, добавление углерода в сталь увеличивает её прочность, но снижает пластичность.

- Устойчивость к коррозии — нержавеющие стали содержат минимум 10,5% хрома, что делает их устойчивыми к коррозии.

- Способность к сварке и обработке — содержание углерода и других элементов влияет на легкость сварки и обработки металла.

Марки сталей

Марка стали — это обозначение, которое указывает на химический состав стали и её механические свойства. Использование разных марок стали в производстве позволяет получать материалы с определёнными свойствами, которые соответствуют требованиям для различных областей применения — от строительства и машиностроения до химической промышленности и медицины.

Основные элементы, входящие в состав любой стали, это железо (Fe) и углерод (C). Именно углерод в первую очередь определяет основные свойства стали — её твёрдость, прочность и пластичность. Однако, чтобы придать стали специфические свойства, в её состав могут вводиться дополнительные элементы (легирующие добавки), такие как:

- Марганец (Mn) — повышает прочность и твёрдость стали, улучшает износостойкость.

- Кремний (Si) — улучшает упругость, повышает электрическое сопротивление, снижает склонность к коррозии.

- Хром (Cr) — увеличивает стойкость к коррозии и прочность, используется в нержавеющих сталях.

- Никель (Ni) — повышает ударную вязкость и стойкость к низким температурам, а также устойчивость к коррозии.

- Молибден (Mo) — повышает прочность и стойкость к высоким температурам.

- Ванадий (V) и титан (Ti) — улучшают структуру стали, увеличивают её прочность и устойчивость к ударным нагрузкам.

- Фосфор (P) и сера (S) — считаются вредными примесями, так как ухудшают пластичность и прочность стали, хотя в небольших количествах могут быть допустимы.

Влияние марки стали на свойства конечного изделия:

- Прочность и твёрдость — углерод и легирующие элементы, такие как марганец и ванадий, увеличивают прочность стали. Чем больше углерода и легирующих добавок в стали, тем она твёрже и прочнее, но менее пластична.

- Коррозионная стойкость — добавление хрома и никеля делает сталь устойчивой к коррозии. Например, нержавеющие стали (AISI 304 или 12Х18Н10Т) используются в агрессивных средах (медицина, пищевая промышленность, химическая отрасль).

- Пластичность и свариваемость — чем меньше углерода, тем более пластичной и свариваемой является сталь. Например, углеродистые стали с низким содержанием углерода легко поддаются обработке и сварке.

- Термостойкость — легирующие элементы, такие как молибден и хром, увеличивают термостойкость стали, что делает её пригодной для работы в высокотемпературных условиях (например, в авиационной или энергетической отраслях).

Легирующие элементы

Легирующие элементы — это химические элементы, которые специально добавляют в сталь (или другие металлы) для улучшения её свойств и достижения определённых характеристик. Легирование позволяет изменять механические и химические свойства стали, делая её более прочной, устойчивой к коррозии, пластичной, жаропрочной и т.д. Это ключевой процесс в металлургии, позволяющий создавать металлопрокат с нужными параметрами для различных применений — от строительства до высокотехнологичных отраслей.

Легирование — это процесс добавления в сталь небольших количеств различных химических элементов для получения сплавов с улучшенными характеристиками. Основной компонент стали — железо (Fe), к которому добавляется углерод (C), но чтобы добиться более специфических свойств, в сталь вводят дополнительные элементы, такие как хром, никель, молибден и другие.

Основные легирующие элементы и их влияние на свойства стали:

- Хром (Cr). Хром значительно увеличивает стойкость стали к коррозии, поэтому он является основным легирующим элементом в нержавеющих сталях. Также хром повышает твёрдость и прочность стали. Пример: Нержавеющая сталь AISI 304 содержит около 18% хрома, что делает её очень устойчивой к ржавлению и окислению.

- Никель (Ni). Никель придаёт стали высокую ударную вязкость, пластичность и стойкость к коррозии, особенно в кислотных средах. Также он улучшает устойчивость стали к низким температурам. Пример: В сочетании с хромом никель добавляется в нержавеющие стали (например, AISI 304), что делает их устойчивыми к коррозии и подходящими для работы при низких температурах.

- Марганец (Mn). Марганец увеличивает прочность и твёрдость стали, улучшает её износостойкость, а также способствует улучшению свариваемости и обрабатываемости. Пример: В марке стали 09Г2С марганец (Г) добавляется для повышения прочности и стойкости стали к механическим нагрузкам.

- Молибден (Mo). Молибден улучшает жаропрочность и устойчивость стали к высоким температурам и коррозии, особенно в агрессивных средах. Он также повышает твердость и прочность. Пример: Молибден добавляется в состав нержавеющих сталей для повышения их стойкости к коррозии в химической и нефтегазовой промышленности (например, AISI 316).

- Ванадий (V). Ванадий улучшает прочность, твердость и износостойкость стали. Он также способствует стабилизации структуры стали, предотвращая её чрезмерную деформацию при нагреве. Пример: Ванадий часто используется в сталях для производства инструментов и высоконагруженных деталей машин.

- Титан (Ti). Титан добавляется в сталь для повышения её прочности и устойчивости к кристаллизации при высоких температурах. Он также помогает стабилизировать структуру стали и предотвращает образование хрупких фаз. Пример: Титан используется в жаропрочных сталях для авиационной и космической промышленности, где требуется стойкость к высоким температурам.

- Кремний (Si). Кремний добавляется в сталь для улучшения её упругости и коррозионной стойкости. Он также повышает прочность и уменьшает склонность к окислению при высоких температурах. Пример: Стали с высоким содержанием кремния используются в электротехнической промышленности для производства трансформаторных сердечников, так как кремний снижает потери на вихревые токи.

- Бор (B). Бор усиливает твёрдость и прочность стали при термообработке. Он добавляется в небольших количествах для улучшения прокаливаемости стали. Пример: Легирование бором применяется в сталях, предназначенных для производства режущих инструментов и деталей, подверженных высоким нагрузкам.

- Сера (S) и Фосфор (P). Эти элементы обычно считаются вредными примесями, поскольку они ухудшают пластичность и ударную вязкость стали. Однако в малых количествах сера может улучшать обрабатываемость резанием. Пример: В некоторых марках стали добавление серы (например, автоматных сталей) улучшает их обрабатываемость на станках.

Влияние легирующих элементов на производство металлопроката:

- Благодаря легирующим элементам можно точно «настроить» свойства стали в зависимости от требований конкретной задачи — например, повысить её стойкость к коррозии, сделать более прочной или жаростойкой.

- Различные отрасли промышленности предъявляют свои требования к материалам. Например, строительство требует прочности и долговечности, тогда как химическая промышленность — коррозионной стойкости. Легирование позволяет удовлетворять такие специфические потребности.

- Продукты из легированных сталей служат дольше, лучше выдерживают нагрузки, температурные колебания и воздействие окружающей среды, что снижает затраты на эксплуатацию и обслуживание оборудования и конструкций.

- Легированные стали часто обладают лучшей обрабатываемостью, что снижает затраты на производство изделий и повышает производительность.

Механические свойства

Механические свойства определяют, как металл ведет себя под нагрузкой. Эти характеристики включают прочность, пластичность, твердость, ударную вязкость и сопротивление износу.

Ключевые параметры:

- Предел прочности — максимальная нагрузка, которую материал может выдержать без разрушения. Важно для конструкций, подвергающихся большим механическим нагрузкам, таких как мосты, балки, опоры.

- Твердость — сопротивляемость поверхности металла проникновению другого твердого тела. Твердость важна для деталей, подвергающихся трению и износу, таких как шестерни и оси.

- Предел текучести — напряжение, при котором металл начинает необратимо деформироваться. Важен для конструкций, где важна пластичность.

- Пластичность — способность материала изменять форму без разрушения. Чем выше пластичность, тем лучше металл переносит деформации (например, при гибке, ковке).

- Ударная вязкость — способность материала поглощать энергию при ударе без разрушения. Важна для металлов, работающих в условиях динамических нагрузок (например, в автомобилестроении или мостовых конструкциях).

Почему механические свойства важны:

- Безопасность и надежность конструкций — знание пределов прочности и текучести позволяет проектировать конструкции, которые будут выдерживать расчетные нагрузки без риска разрушения.

- Выбор метода обработки — твердость и пластичность определяют методы обработки металла (гибка, штамповка, резка).

Размеры и форма

Размеры и форма металлопроката (толщина, ширина, длина, диаметр) определяются стандартами и зависят от типа изделия: листы, трубы, арматура, профили, швеллеры и т. д. Эти параметры критичны для точного расчета нагрузки на конструкции и их дальнейшего применения.

Почему размеры и форма важны:

- Соответствие проектным требованиям — например, балки и профили должны иметь точные размеры для обеспечения прочности здания или моста.

- Экономия материала — точные размеры помогают снизить отходы и затраты на обработку.

- Скорость монтажа и сборки — стандартизированные размеры упрощают и ускоряют монтажные работы на строительных и производственных площадках.

Толщина и масса

Толщина металлопроката (особенно в случае листов и пластин) — это ключевой параметр, который влияет на прочность изделия. Чем больше толщина, тем более прочным будет продукт, но это также увеличивает его вес. Вес металлопроката важен при расчете нагрузки на конструкцию, а также для транспортировки и хранения.

Важность толщины и массы:

- Прочностные характеристики — более толстые листы и профили выдерживают большие нагрузки, что критично для несущих конструкций.

- Оптимизация конструкции — вес металлопроката напрямую влияет на расчет общей массы конструкций, что важно для инженерных решений (например, в мостах, зданиях, самолетах).

- Транспортировка и логистика — масса влияет на стоимость транспортировки и выбор техники для подъема и монтажа металлопроката.

Устойчивость к коррозии

Коррозионная стойкость — это способность металла противостоять разрушению под воздействием окружающей среды, в частности влаги, кислорода и агрессивных химических веществ. Она особенно важна для металлопроката, используемого в строительстве, нефтегазовой отрасли, судостроении и химической промышленности.

Почему устойчивости к коррозии важна:

- Продление срока службы — материалы с высокой коррозионной стойкостью служат дольше без необходимости частой замены или ремонта.

- Экономия на обслуживании — устойчивые к коррозии металлы требуют меньших затрат на обслуживание и защиту (например, покраску или нанесение антикоррозийных покрытий).

- Безопасность — коррозия может ослабить прочностные характеристики металла, что критично для несущих конструкций и оборудования, работающего под давлением (например, трубопроводов).

Технологичность

Технологичность — это способность металла легко обрабатываться различными методами: резкой, сваркой, гибкой, штамповкой и т. д. Этот параметр определяет удобство работы с металлопрокатом на производстве и стройплощадке.

- Чем легче металл поддается обработке (например, сварке или гибке), тем быстрее и дешевле его можно адаптировать под нужды производства.

- Металлы с хорошей технологичностью уменьшают риск брака при производстве изделий, что экономит материалы и ресурсы.

Сортамент металлопроката

Сортамент металлопроката — это систематизированная классификация изделий из металла по их геометрическим параметрам, размерам, форме поперечного сечения и другим характеристикам. Термин «сортамент» происходит от слова «сорт», что означает различные виды или разновидности продукции. В контексте металлопроката сортамент объединяет стандартизированные размеры и формы прокатных изделий, которые производятся промышленностью в соответствии с нормативными документами, такими как ГОСТ (в России), DIN (в Германии), ASTM (в США) и другими международными стандартами.

Основные категории сортамента металлопроката:

- Листовой прокат. Листы и рулоны различной толщины. Холоднокатаный и горячекатаный лист.

- Фасонный прокат. Угловой прокат (уголки). Швеллеры и балки. Рельсы и профили специального назначения.

- Трубный прокат. Трубы круглого, квадратного или прямоугольного сечения.

- Сортовой прокат. Круглый, квадратный, шестигранный прокат.

Сортамент металлопроката содержит информацию о:

- Видах металлопроката: листовой, сортовой, фасонный, трубный.

- Марках стали: указывается химический состав стали, который определяет ее свойства.

- Геометрических характеристиках: толщина, ширина, длина, диаметр, размеры профилей.

- Весе: масса единицы длины или площади.

- Точности изготовления: допуски на размеры.

- Обработка поверхностной: оцинкованный, фосфатированный и т.д.

Сортамент металлопроката:

- Стандартизирован и описан в соответствующих нормативных документах. Это позволяет предприятиям во всем мире производить металлопрокат одинакового качества и размеров, что облегчает международные поставки и использование металлов в строительстве и промышленности. Унификация позволяет инженерам и проектировщикам заранее знать параметры изделий, что значительно упрощает проектирование и расчет конструкций.

- Играет ключевую роль в проектировании конструкций и расчете нагрузки на металлоконструкции. Стандартизированные размеры позволяют инженерам использовать готовые каталоги сортамента для выбора подходящих материалов, что ускоряет проектирование. Например, зная стандартные параметры швеллеров или балок, инженер может быстро выбрать подходящий профиль для строительства моста или здания, не тратя время на разработку и тестирование нестандартных решений, строительные компании могут заранее закупать арматуру, балки и профили нужных размеров, не дожидаясь индивидуальных заказов.

- Связан с технологиями производства и требованиями стандартов качества. Стандартизация производства металлопроката, которая выражена через сортамент, включает не только геометрические параметры, но и технические характеристики металла, такие как: механическая прочность, твердость и пластичность, коррозионная стойкость.

Смотрите также статьи:

- История открытия и обработки металлов, развития металлургической промышленности

- Сталь: классификация, обработка, основные типы

- Марочник сталей

- Марки сталей по ГОСТ, AISI, ASTM, ASME, En, DIN, WNr

Стандарты и сертификация

Стандарты — это нормативные документы, которые определяют требования к качеству, характеристикам и методам испытаний металлопроката. Они разрабатываются национальными и международными организациями и служат основой для производства, контроля и применения металлопроката.

Виды стандартов:

- Национальные стандарты, например, ГОСТ (в России и странах СНГ) — государственные стандарты, которые определяют требования к металлопрокату, его составу, механическим свойствам и технологиям производства.

- Международные стандарты, например, ISO (Международная организация по стандартизации), ASTM (Американское общество испытаний и материалов) и DIN (Немецкий институт стандартизации), которые обеспечивают единые требования к качеству металлопроката на международном уровне.

Основные составляющие стандартов:

- Химический состав — определяет допустимые элементы и их содержание в стали (углерод, марганец, кремний и др.).

- Механические свойства — указывают на предел прочности, текучесть, удлинение и другие характеристики, необходимые для обеспечения надежности и долговечности изделий.

- Методы испытаний — описывают способы проверки и испытания, которым должен соответствовать металлопрокат, чтобы подтвердить его качество.

- Размеры и допуски — определяют точные размеры изделий и допустимые отклонения от них, что важно для совместимости с другими компонентами и конструкциями.

Сертификация металлопроката — это процесс подтверждения соответствия металлопроката установленным стандартам и требованиям. Она включает в себя испытания продукции на соответствие определенным нормам и выдачу сертификата, подтверждающего это соответствие.

Основные этапы сертификации:

- Испытания образцов — образцы металлопроката подвергаются испытаниям в аккредитованных лабораториях для определения их физико-механических свойств, химического состава и других характеристик.

- Аудит производства — проверка процессов производства на соответствие стандартам, включая соблюдение технологий, условия хранения и транспортировки продукции.

- Выдача сертификата — после успешного прохождения испытаний и аудита выдается сертификат, подтверждающий соответствие продукции требованиям стандартов.

Почему важна стандартизация и сертификация проката:

- Стандарты и сертификация играют ключевую роль в обеспечении качества и безопасности металлопроката. Они помогают минимизировать риски, связанные с использованием некачественных или ненадежных материалов в строительстве и производстве. Пример: Использование сертифицированного арматурного проката в строительстве зданий обеспечивает их устойчивость к нагрузкам, предотвращая потенциальные аварии и разрушения.

- Стандартизация металлопроката позволяет упростить международную торговлю, обеспечивая единые требования к качеству и безопасности продукции. Это способствует свободному обмену товаром между странами и регионами. Пример: Стандарты ISO позволяют производителям и покупателям из разных стран уверенно взаимодействовать, зная, что продукция соответствует одинаковым критериям.

- Сертификация и стандарты обеспечивают защиту прав потребителей, гарантируя, что они получают продукцию, соответствующую заявленным характеристикам и качеству. Пример: Наличие сертификата у поставщика металлопроката дает покупателю уверенность в том, что он приобретает надежный продукт, соответствующий всем требованиям.

- Соблюдение стандартов может помочь снизить производственные затраты. Стандартизация процессов позволяет оптимизировать производство, снизить количество отходов и повысить эффективность. Пример: Оптимизация размеров и форм металлопроката позволяет уменьшить затраты на его обработку и транспортировку.

- Сертификация продукции повышает конкурентоспособность компаний, поскольку наличие сертификатов качества и соответствия стандартам становится важным фактором при выборе поставщика. Пример: Компании, предлагающие сертифицированный металлопрокат, чаще выбираются в качестве партнеров благодаря гарантии качества своей продукции.

Стандартизация и сертификация тесно связаны с производственными процессами и технологиями. Процессы производства металлопроката должны соответствовать установленным стандартам, чтобы продукция могла быть сертифицирована.

- Стандарты определяют методы контроля качества на всех этапах производства — от обработки сырья до готового продукта.

- Стандарты помогают внедрять передовые технологии производства, которые соответствуют современным требованиям к качеству и экологии.

- В последние годы все больше внимания уделяется экологическим аспектам производства, и стандарты также включают требования по устойчивому развитию и минимизации воздействия на окружающую среду.

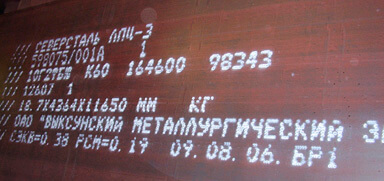

Маркировка

Маркировка металлопроката — это процесс, при котором на изделия наносится информация, позволяющая идентифицировать их характеристики, назначение и стандарты производства.

В России и странах СНГ наиболее распространенной системой маркировки является система, установленная Государственными стандартами (ГОСТ). Она включает в себя:

- Обозначение (марка) стали, например, марка стали указывается в виде буквенно-цифровой комбинации, которая отражает ее химический состав и механические свойства (например, Ст3, 09Г2С и т.д.).

- Размеры — указываются номинальные размеры изделий, такие как длина, ширина, толщина и диаметр.

- Стандарты — указываются ГОСТ, на основании которых произведен металлопрокат (например, ГОСТ 535-88 для листового проката).

- Наименование или код производителя, который обеспечивает прослеживаемость продукции.

- Номер партии.

- Дата производства.

Международные стандарты, такие как ISO, ASTM и DIN, также имеют свои системы маркировки. Например:

- В системе ASTM используются буквы и цифры для обозначения категории и характеристик металла (например, A36 — это конструкционная сталь).

- Немецкая система маркировки DIN включает буквенно-цифровые обозначения, указывающие на механические свойства и состав материала (например, S235 — сталь с определенной прочностью).

Основные способы маркировки металлопроката:

- Клеймение — ручное или машинное нанесение отпечатков на поверхность металла с помощью специальных инструментов (клейм).

- Электрографирование — нанесение маркировки с помощью электрического тока.

- Лазерная маркировка — Нанесение маркировки с помощью лазерного луча.

- Красконапыление — нанесение маркировки краской с помощью специальных устройств.

Оптовые и розничные цены на металлопрокат